CN100415449C - 磨盘和紧固件 - Google Patents

磨盘和紧固件 Download PDFInfo

- Publication number

- CN100415449C CN100415449C CNB028105842A CN02810584A CN100415449C CN 100415449 C CN100415449 C CN 100415449C CN B028105842 A CNB028105842 A CN B028105842A CN 02810584 A CN02810584 A CN 02810584A CN 100415449 C CN100415449 C CN 100415449C

- Authority

- CN

- China

- Prior art keywords

- backer board

- grinding tool

- securing member

- backer

- type surface

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24D—TOOLS FOR GRINDING, BUFFING OR SHARPENING

- B24D13/00—Wheels having flexibly-acting working parts, e.g. buffing wheels; Mountings therefor

- B24D13/20—Mountings for the wheels

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24D—TOOLS FOR GRINDING, BUFFING OR SHARPENING

- B24D13/00—Wheels having flexibly-acting working parts, e.g. buffing wheels; Mountings therefor

- B24D13/14—Wheels having flexibly-acting working parts, e.g. buffing wheels; Mountings therefor acting by the front face

- B24D13/16—Wheels having flexibly-acting working parts, e.g. buffing wheels; Mountings therefor acting by the front face comprising pleated flaps or strips

Abstract

一种磨具包括一背衬板(22)。该背衬板(22)具有一第一主表面(22A)和一第二相对的主表面(22B)。一中心孔(26)延伸通过背衬板(22)。一磨料层固定在背衬板的第一主表面上。紧固件(24)压配入背衬板(22)内,以形成中心孔(26)。

Description

技术领域

本发明涉及一种包括一背衬板和压配到该背衬板上的紧固件的研磨物件。

背景技术

各种研磨物件用来磨削或抛光各种基质,包括钢和其它金属、木材、木质的层合品、工程用板、塑料、玻璃纤维、皮革和陶瓷。研磨物件可呈任何各种形式,包括片、盘、带、轮和条带。

许多研磨物件在打磨组件中用作为盘片。典型的砂纸打磨或打磨组件包括:由一弹性和加强材料,例如,橡胶或塑料制成的环形备用垫,以及具有背衬板和研磨表面(例如,由涂覆的研磨盘和无纺的研磨盘提供)的研磨盘,研磨表面包括研磨材料(例如,磨粒和磨粒膏剂)。研磨盘和备用垫通常安装在一工具的旋转轴上,并使用一紧固螺母将研磨盘和备用垫固定到工具轴上。工具轴插入到研磨盘和备用垫的中心孔中。通过将螺母拧到轴上,从而通过磨盘挤压到备用垫上而可转动地将盘安装在备用垫上,这样,在磨盘上施加摩擦压力。在使用中,组件的轴旋转,使用相当的力将磨盘的研磨表面压靠在基质或工件上,以便于磨削基质或工件。在打磨过程中,磨盘承受剧烈的应力。

磨粒材料可全部地覆盖或仅局部地覆盖在背衬板的表面上。一种特定型式的磨盘使用一环形的涂复到背衬板上的磨粒材料,这样,磨粒材料的内径向边界与背衬板同心。具有一环形磨粒材料的磨盘的实例包括片状盘、无纺表面处理盘以及磨轮。

用于研磨物件(例如,磨盘)的背衬板通常由下列材料制成:纸、诸如酚醛浸渍的玻璃纤维的聚合物材料、布、无纺材料、硫化纤维,或这些材料的组合。然而,许多这些材料不适合用于某些应用,因为它们没有足够的强度、弹性或耐冲击能力。此外,其中有些材料老化太快。在某些情形中,材料对用作冷却剂和切割流体的液体较为敏感。其结果,在某些应用中可发生产品使用寿命较短的现象。

一种普通的背衬板材料是硫化纤维。硫化纤维背衬板通常耐热且强度大,当涂覆的磨粒使用于强加热和压力的严重工况条件的磨削操作时这种背衬板具有其优越的特征。例如,硫化纤维用于某种磨削操作中,例如,焊接打磨、外形打磨以及边缘打磨,其中,涂覆的磨料可面对140℃以上的温度。然而,硫化纤维背衬板价钱贵,且吸湿,因此对湿度较为敏感。

在极端的湿度条件下(即高和低湿度条件),分别由于水分的吸收或丧失,硫化纤维通常膨胀或收缩。其结果,由硫化纤维制成的砂轮磨具趋于形成杯形,致使涂覆的磨盘以凹陷或凸出的方式卷曲。当呈现这种杯形或发生卷曲时,受影响的磨盘不再平坦地位于背衬垫或支承垫上。这样,磨盘变得不能使用。

为了克服杯形和卷曲问题,已有人使用诸如酚醛加强纤维背衬板之类的其它类型的背衬板材料。尽管这些背衬板通常更能抵抗杯形或卷曲,但使用这种类型的材料已导致其它的问题(例如,开裂)。

要求设计出磨盘,其能快捷并容易地从转动轴上拆下。一种将磨盘固定到轴上的常用的技术是通过将一螺母拧入到一工具的转动轴上(由此,将盘压紧在背衬垫上)而得以实现。每次要求改换磨盘时,通常需要使用工具(例如,扳手)来拧松和拧紧螺母。改换磨盘所需的时间明显地可限制打磨任务的效率。为了解决这个问题,已有人使用其它类型的紧固件。遗憾的是,这种紧固件不能实施快捷和容易的拆装。

例如,酚醛加强背衬板结合一插入物一起使用,该插入物粘结或附连在形成通过背衬垫的一中心孔内。其它的实例是采用粘结剂粘结或机械方法连接到背衬板上的金属扣眼或螺母。采用这两种类型安装结构中的任一种来制作商用的有用的实施例的制造方法相当昂贵。这种费用之昂贵一部分可归结于钻孔或打洞,或将插入物或金属扣眼铆接在背衬板内而又不致使相对脆的背衬板开裂引起的加工难度。

当使用相对柔软的背衬板材料时,背衬板趋于不理想地卷曲或变成其它的畸形。此外,更加困难的是,难于将紧固件足够地固定在背衬板上。

还有一种需要是要求研究出能提供一种具有耐受相对粗糙打磨环境的足够强度的磨盘的制造工艺过程,这种磨盘可容易地制造和在工具上进行拆卸。

发明内容

在一个方面,本发明提供一磨具,它包括:(a)一具有一第一主表面和与第一主表面相对的一第二主表面的背衬板(例如,大致圆形的背衬板),其中,背衬板包括一从其中延伸通过的中心孔,且其中,背衬板包括一热塑性粘结剂材料和含纤维的加强材料;(b)一固定在背衬板的第一主表面上的磨料层;以及,(c)一压配在背衬板上的紧固件,以形成中心孔。

在另一方面,本发明提供一种制造磨具的方法,它包括:将粘结剂涂覆到具有一中心孔的背衬板上,其中,背衬板包括一热塑性粘结剂材料和含纤维的加强材料;将磨粒材料放置在粘结剂上;将背衬板放在一夹具上;放上一具有叉的紧固件,从而与中心孔同心;以及,将叉推入通过背衬板并弯折叉,以固定地将紧固件连接到背衬板上。

在另一方面,本发明提供一种打磨表面的方法,该方法包括:

提供一包括下列部件的磨具:

一具有一第一主表面和与第一主表面相对的一第二主表面的背衬板,其中,该背衬板包括一通过其中延伸的中心孔,以及,背衬板包括一热塑性粘结剂材料和含纤维的加强材料;

一固定在背衬板的第一主表面上的磨料层;以及

一压配在背衬板上的紧固件,以形成中心孔;

通过磨具的中心孔将磨具连接到一轴上(例如,一工具的转动轴);

将磨料层的至少一部分与工件的表面接触;以及

相对于工件的表面移动(例如,转动轴)磨具,这样,工件的至少一部分被磨料层的至少一部分打磨。

附图的简要说明

本发明将参照下面供参考的附图作进一步解释,其中,在全部的若干个视图中,本发明不同的实施例中的相同的结构用相同的标号表示。

图1是安装在一工具上的、根据本发明的一示范的磨具10的立体图。

图2是图1所示的根据本发明的示范的磨具的平面图。

图3是沿线″3-3″截取的、图2所示的磨具的截面图。

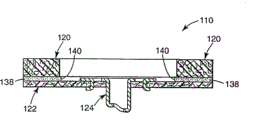

图4是根据本发明的另一示范的磨具的截面图。

尽管以上标明的附图阐明的是本发明的优选的实施例,但如在讨论中所指出的,也可构思本发明的其它的实施例。本公开的描述借助于代表性的实例给出本发明的说明性的实施例,并不构成对本发明的限制。本技术领域内的技术人员可在本发明原理的范围和精神内,设计出许多其它的改型和实施例。

详细描述

一根据本发明示范的磨盘的立体图示于图1中。所示磨盘10安装在工具12上(如图所示的一角向砂轮)。磨盘10旋入在工具12的螺纹轴14上。轴14形成一延伸通过磨盘10中心的纵向轴线15。磨盘10具有一固定地安装在大致圆形的背衬板22上的环形磨料20(如图所示的片形盘)。尽管所示磨盘10安装在角砂轮机12上,但应该理解的是,任何具有一转动轴的工具均可结合磨盘10使用(例如一钻孔机)。所谓“大致圆形”是指磨盘的形状为圆形,且是典型的圆形,然而,在不脱离本发明的精神和范围的前提下,也可采用其它形状(例如六角形)。

图2示出根据本发明的磨盘10的一平面图。紧固件24安装在背衬板22上,这样,使磨盘10旋入到工具12的轴14上。背衬板22具有打磨表面22A和工具表面22B(如图3所示)。例如,紧固件24可以是一“无螺纹紧固件”,或如在本技术领域内熟知的金属板螺母,以及如美国专利2,156,002(Tinnerman)中所述的逖纳曼(Tinnerman)螺母紧固装置。尽管逖纳曼(Tinnerman)螺母是优选的紧固装置,但在不脱离本发明的精神和范围的前提下也可采用其它类型的紧固件。较佳的紧固件24是1.5英寸(38.1毫米)快速换装钮,啮合5/8英寸直径、每英寸11螺牙的轴(15.875毫米直径、每毫米0.43螺牙),其由加利福尼亚州洛杉矶市的Metal Products Engineering公司制造。例如,紧固件24可由28量具钢制成,但在不脱离本发明的精神和范围的前提下,也可采用其它的材料(例如,黄铜或铝)。中心孔26(如图2中虚线所示)延伸通过背衬板22的中心。紧固孔29围绕中心孔26同轴地设置,并围绕中心孔26沿径向间隔开,延伸通过背衬板22。

如图2所示的磨盘10的横截面示于图3中。为说明起见,工具轴14(虚线表示)图示为旋入到紧固件24中。紧固件包括环形突缘28,它定位成使突缘28的顶表面30与背衬板22的打磨表面22A接合。与环形突缘28一体形成的纵向接合圆柱31延伸通过中心孔26。一般来说,当它安装在轴14上时,背衬垫组件14A(虚线表示)用来支承磨盘10。工具的轴14旋入到在圆柱31上的环形环31A上。环形环31A使磨盘10快速地旋入和旋出轴14。

磨料20粘结在背衬板22的打磨表面22A上。例如,磨料20可成形而形成与中心孔26同心的环面32。环面32具有径向内边缘34和径向外边缘36。粘结剂38设置在磨料20与背衬板22之间,以将磨料20的环面32固定到背衬板22上。粘结剂38的内缘34沿环面32的内边缘34设置,其中,内边缘34最靠近背衬板22。

紧固件24通过叉46固定在背衬板22上,叉46与环形突缘28一体形成。叉46弯曲通过紧固孔29,从背衬板22的打磨侧30延伸到背衬板22的工具表面22B。延伸超过工具表面22B的各叉46的部分然后向内(或向外)弯曲,以便沿背衬板22的工具表面22B沿径向延伸。因此,叉46接合背衬板22,这样,紧固件24在转动方向和轴向上均被固定到背衬板22上。当紧固件24安装在背衬板22(将在下文中讨论)时,通常在背衬板22上形成紧固孔29。因此,紧固件24应由硬度足以将叉46推过背衬板22的材料制成,而同时足以柔软使叉46可沿工具表面22B弯曲。

利用叉46将紧固件24安装在背衬板22上,以将紧固件24固定到位,这就使利用本发明组装磨盘的方法变得简单。例如,磨盘10可以如下进行制造:手工或自动地(使用一机器)选择背衬板22,并将背衬板22放置在旋转心轴上。心轴可以恒定的速度旋转,以便于涂覆粘结剂。例如,粘结剂可手工地或自动地被涂覆。例如,通过控制转速、涂覆时间、粘结剂流量以及添加到塑料背衬板22上的排数,来控制涂覆的粘结剂的量。例如,这些因素可受到背衬板22的直径以及粘结到背衬板上的磨料的类型的影响。然后,塑性背衬板22可转向到另一工位,例如,采取手工或自动的方式,在该工位,例如根据形成磨盘的类型,矩形片状的磨料添加到背衬板上以形成片状盘,材料的磨料环放置在背衬板上,或磨粒材料以其它方式添加到背衬板上。磨粒材料可以中心定位,或其它方式定位在背衬板上,例如,利用一夹具或压机。通常,粘结剂是固化材料,它在添加紧固件24之前或之后固化,例如用手工或自动的方式,通过背衬板22的中心孔26。

背衬板22放置在一铆接夹具内以定向于中心孔26。紧固件24放置在中心孔26内并定向成基本上与由孔26形成的圆周同心。对铆接固定装置(未示出)施加压力,该固定装置的功能是当将叉46推入通过背衬板22,并弯折叉46以在背衬板22和紧固件24之间实现可靠的连接时,它将背衬板22和紧固件夹持到位。

上述方法仅是将紧固件配装到背衬板上的一个示范性方法。应该理解的是,在不脱离本发明的精神和范围的前提下,也可采用本技术领域内已知的其它方法。例如,紧固件可通过中心孔从工具表面延伸到打磨表面。此外,例如,可使用如美国专利4,245,438(van Buren,Jr.)中所述的Grit-Lock型紧固件。Grit-Lock型紧固件基本上可按上述相同的方式安装到背衬板上。此外,组装步骤的顺序不必完全如上所述地进行(例如,紧固件24可在粘贴磨料之前固定到背衬板22上)。

将紧固件压配入背衬板能使快捷换装紧固件经济地插入到磨盘中。紧固件重量轻,相对于盘可转动地固定,这样,整个盘可转动地从轴上旋入和旋出紧固件,而不必如以前那样要求使用扳手。在使用方便性上,结果得到显著的改进,其允许快捷换装磨盘,当各磨盘变得磨损时或当需要具有不同磨料介质时,就需要这种快捷的换装。先前的背衬板做得相当硬,无弹性的材料可耐受粗糙的打磨环境,然而,企图将紧固件压配入这些先前的背衬板,却导致背衬板的碎裂。

尽管图1-4代表根据本发明的磨具,但在不脱离本发明的精神和范围的前提下,也可构思成具有其它形状和形式的其它结构。根据本发明的磨具(例如一盘)可根据磨具的最终用途而具有各种各样的背衬板形状。例如,背衬板可以是锥形的,这样,背衬板的中心部分厚于外围部分。背衬板可具有均匀的厚度或非均匀的厚度。背衬板可呈浮雕形。背衬板的中心可以下陷或低于外围部。背衬板的边缘可有目的地弯曲做成-“杯形”盘(如果这样要求的话)。背衬板的边缘还可是光滑的或有圆齿的。

背衬板在剧烈的打磨条件下应足够坚韧和能耐热,这样,背衬板不会在使用过程中(例如,在打磨、磨削或抛光操作过程中)因产生的热而显著地碎裂或变形。背衬板的一实施例在操作中可在工件的打磨交界面上承受至少约200℃的温度。在有关温度和压力的上下文中,术语“在打磨交界面上”是指背衬板在磨具上的磨粒与工件之间的接触点处所经历的瞬时的或集中的温度和压力。因此,背衬板的平衡的或总体的温度通常可小于在操作过程中磨粒与工件之间的接触点处的瞬时的或集中的温度和压力。

背衬板应足够坚韧,这样,在制造磨具的过程中以及在使用的过程中,它不会因受力而显著地碎裂或粉碎。这就是说,背衬板较佳地能在操作中承受紧固件的压配插入(press fit insertion),以及能用于在工件的打磨交界面上压力至少约为7公斤/厘米2的打磨操作中,较佳地至少约为13.4公斤/厘米2的压力。本发明的诸实施例使用显示足够弹性的背衬板,以便承受通常的打磨条件,且较佳地承受严重的打磨条件。“足够弹性”是指背衬板可弯曲并返回到原始形状而没有明显的永久变形。即,对于某些打磨操作,一“弹性”的背衬板是能够弯曲和适应于被磨削工件的轮廓,且背衬板没有永久的变形,但当压靠在工件上时却有足够的强度来传递有效的磨削力。

本发明的实施例利用在环境条件下具有至少约为9000公斤/厘米2的弹性模量的背衬板,试样尺寸25.4毫米(宽度)×50.8毫米(横贯夹具的跨距)×0.8-1.0毫米(厚度),且位移速率为4.8毫米/分钟,并遵照美国试验和材料协会(ASTM)D790(1991年出版)的试验方法规定的程序进行测定。背衬板的某些实施例具有的弹性模量约在9000公斤/厘米2和141,000公斤/厘米2之间。小于9000公斤/厘米2的弹性模量太低,以致不能提供所要求水平的打磨性能。具有大于约141,000公斤/厘米2弹性模量的背衬板通常太刚性而不能充分地顺应工具的表面。

简要地说,ASTM D790试验方法涉及到使用三点加载系统或四点加载系统,在三点加载系统中,借助于一具有一圆柱形表面的加载头利用中心载荷加载在两个支承点之间的中间处,各支承具有一圆柱形表面;在四点加载系统中,利用两个加载点,它们离其相邻支承点的距离相等,两个加载点之间的距离是支承跨距的三分之一或二分之一。试样发生挠曲直到最大应变达到0.05毫米/毫米(即,5%挠度)。弹性模量(即,切线弹性模量)由载荷对挠度的曲线的初始斜率确定。

本发明的实施例利用显示了有足够挠曲韧性的背衬板。所谓“足够挠曲韧性”是指背衬板在磨具组装过程中以及打磨条件下具有足够的刚度来承受紧固件的插入,但不具有致使在背衬板中形成开裂、由此降低结构完整性那样的不理想的脆性。

背衬板要求的韧性也可通过测定背衬板的冲击强度来证明。冲击强度可遵照ASTM D256(1990年出版,b版)规定的试验程序或D3029(1990年出版)的试验方法测定。这些方法包括断裂规定尺寸的标准试样所需要的力的确定。背衬板较佳地具有在环境条件下对0.89毫米厚的试样至少约为0.4焦耳的冲击强度(即,加纳尔冲击值)或平均失效能(mean failure energy)。具体来说,一用于本发明的背衬板具有在环境条件下对0.89毫米厚的试样至少约为0.9焦耳的加纳尔(Gardner)冲击值,最佳的是,在环境条件下对0.89毫米厚的试样至少约为1.6焦耳的冲击强度。

本发明的实施例利用一具有要求拉伸强度的背衬板。拉伸强度是在没有撕裂的情况下一物质能够承受最大纵向应力的量度,它表明了抗转动失效性和由于在操作过程中在会与磨具接触的工件内的不连续高阻力引起的“阻碍”的能力。要求的拉伸强度限定至少约为17.9公斤/厘米(在约150℃厚度约为0.75-1.0毫米的试样宽度)。

本发明的实施例利用一显示合适形状控制并对诸如湿度和温度之类的环境条件充分敏感的背衬板。这就意味着:较佳的背衬板具有在一宽范围的环境条件下的上面所列的诸特性。较佳地,背衬板具有在约10-30℃温度范围内和在约30-50%相对湿度(RH)的湿度范围内的以上所列的特性。更佳地是,背衬板具有在一宽的温度范围内(即,从低于0℃至约100℃)和在一宽的湿度值范围内(即,从低于10%RH至约90%RH)的以上所列的特性。

在极端的湿度条件下(即,大于约90%RH的高湿度条件,以及低于约10%RH的低湿度条件),分别由于吸水或失水,背衬板不会显著地受膨胀或收缩的影响。其结果,本发明使用的磨具将不会明显地变形(例如,以凹陷或凸出的形式成杯形或卷曲)。

背衬板包含热塑性粘结剂材料(如图3所示25)以及有效量的含纤维的加强材料(如图3所示26)。所谓的含纤维加强材料的“有效量”是指背衬板包含一足够量的纤维加强材料,以在如上讨论的耐热性、韧性、弹性、刚度、形状控制等方面赋予起码的改进。

较佳地,在背衬板内的热塑性粘结剂材料量在大约60-99%范围内,更佳地是在大约62-95%范围内,且最好地是在大约65-85%范围内(根据背衬板的总重量)。在全部硬化的背衬板成分中,一典型背衬板的其余部分主要是带有少量空隙(如果有的话)的含纤维加强材料。尽管可有添加到粘结剂成分中的附加成分,但本发明使用的背衬板主要包含一热塑性粘结剂材料和一有效量的含纤维加强材料。

一般来说,加强材料的含量越高,背衬板强度越大。然而,如果存在太多含纤维加强材料,则背衬板可对于要求的应用显得太脆。通过适当选择热塑性粘结剂材料和含纤维加强材料,例如聚酰胺热塑性粘结剂和玻璃加强纤维,可采用相当较高水平的粘结剂来生产带有少量空隙(如果有的话)和如上所述特性的硬化的背衬板成分。

可任意的是:形成背衬板的硬化的材料具有的空隙体积约小于0.1%。这里,“空隙体积”是指在背衬板内充填空气或气体(即,无固体材料)的体积。空隙的百分比体积可通过比较硬化的背衬板成分的实际密度(质量/体积)与各种成分的全部计算密度加以确定。即,空隙百分比体积等于〔1-(实际密度/计算密度)〕×100。

热塑性粘结剂材料是聚合物材料(例如,一有机聚合物材料),当它暴露在提高的温度下立即软化和熔化,并当冷却到环境温度时通常返回到其原始状况。在制造过程中,热塑性粘结剂材料加热到其软化温度以上,或在某些情形中高于其熔化温度,从而致使其流动和形成磨具要求的形状。在背衬板形成之后,热塑性粘结剂冷却和固体化。这样,热塑性粘结剂材料可模制成各种形状和尺寸。

例如,背衬板的形成可通过采用诸如注塑模制的传统的模制技术来成形或模制热塑性材料。使用这样的模制技术相对于传统的“网膜(web)”工艺可减小构造中浪费的材料量。比起以前提供的方法,注塑模制还可使背衬板比更加同心。使背衬板保持同心,有助于最大程度地减小或消除使用磨盘过程中的摇晃。此外,例如,一同心的背衬板可允许保持更紧的制造公差(即,当安装磨料和紧固件时)。此外,例如,磨盘的较高的同心度可最大程度地减小或防止在打磨过程中会出现的边缘的卷曲,由此,提高了磨盘的效率。

模制技术还可在制造过程中控制背衬板的收缩,并允许将结构件(例如,突脊)模制成背衬板(如已知技术中已知的),以帮助最大程度地减小或防止翘曲。

也可使用网膜制造工艺来形成背衬板。在典型的网膜制造工艺过程中,用于磨盘的背衬板以连续的网膜形式进行制造,然后,切割成要求的盘的形状。尽管可采用注塑模制技术来生产用于本发明的背衬板的背衬板(以提供较紧的制造公差以及空隙的损耗),但这不意味着不能使用传统的“网膜”工艺。相反,当使用背衬板的某些实施例(例如,热塑性浸渍布)时,利用传统的网膜工艺来形成背衬板会是必要的。

使用在本发明中的可模制的热塑性材料包括那些具有高熔化温度、高耐热特性以及良好韧性的材料,这样,包含这些材料的硬化的复合背衬板在操作中能承受各种磨削的条件以及紧固件的机械插入,而不会显著地变形或碎裂。

硬化的背衬板成分包括那些能在工件的打磨交界面处承受至少约200℃的温度和至少约7公斤/厘米2的压力的背衬板,较佳地是至少约13.4公斤/厘米2。可模制的热塑性材料包括那些具有至少约为200℃的熔化温度,较佳地是至少约为220℃的材料。此外,韧性的、耐热的热塑性材料的熔化温度较佳地比含纤维加强材料的熔化温度足够低(即,至少低约25℃)。这样,在粘结剂的模制过程中,含纤维加强材料不会受到不利的影响。合适的热塑性材料还包括那些通常在含水环境中不溶解的材料,至少因为要求在潮湿表面上使用磨盘。

根据本发明适于制备磨具中的背衬板的热塑性材料的实例包括:聚碳酸酯、聚醚酰亚胺、聚酯、聚砜、聚苯乙烯、丙烯腈-丁二烯-苯乙烯嵌段共聚物、缩醛聚合物、聚酰胺,以及它们的组合。聚酰胺材料是优选的热塑性粘结剂材料,至少因为它们固有地具有韧性和耐热性,通常对优选的粘结剂树脂提供良好的粘结,而无需打底,且相对地便宜。

一种制造背衬板的较佳的热塑性材料是聚酰胺树脂材料,其特点在于:具有一酰胺族,即,--C(ONH)--。可使用各种类型的聚酰胺树脂材料(即,尼龙),例如尼龙6/6或尼龙6。尼龙6/6是脂肪酸和乙二胺的浓缩产物。尼龙6/6的熔点约为264℃,拉伸强度约为770公斤/厘米2。尼龙6是ε-己内酰胺的聚合物。尼龙6的熔点约为223℃,拉伸强度约为700公斤/厘米2。

用作按照本发明的背衬板的市场出售的尼龙树脂的实例包括具有下列商标的商品:由密苏里州St.Louis市的Monsanto公司出品的“VYDYNE”;由特拉华州Wilmington的DuPont公司出品的“ZYTEL”和“MINLON”;由新泽西州Piscataway的Huls America公司出品的“TROGAMID T”;由新泽西州Morristown的Allied Chemical Corp.出品的“CAPRON”;由宾夕法尼亚州Pittsburgh的Mobay Inc.出品的“NYDUR”;以及由新泽西州Parsippany的BASF Corp.出品的“ULTRAMID”。尽管可使用一矿物填充的热塑性材料,也供有例如以牌号为“MINLON”出售的矿物填充的尼龙6。

再次,除了热塑性粘结剂材料之外,用于本发明的背衬板包括有效量的含纤维加强材料。如上所讨论的,含纤维加强材料的“有效量”是在背衬板的物理特性(即,耐热性、韧性、弹性、刚度、形状控制等)上赋予起码的改进的足够的量。此外,不使用太多的含纤维加强材料来引起任何显著数量的空隙以及对背衬板的结构完整性的不利影响。较佳地,背衬板中的含纤维加强材料的量在大约1-45%的范围内,更佳地是在大约5-40%的范围内,最佳地是在大约15-35%的范围内(根据背衬板的重量而定)。

含纤维加强材料可呈单纤维或纤维股线的形式,或呈纤维垫或网的形式。例如,为有利于制造,含纤维加强材料可以是呈单纤维或含纤维的股线。纤维通常形成为具有长宽比至少约为100∶1的细线状的片。纤维的长宽比是纤维较长尺寸对较短尺寸的比例。席垫(mat)或网可以是纺织的或无纺的基体形式。一无纺的席垫是通过机械的、热的、或化学的方法由粘结的或纠缠的纤维制成的、诸纤维的随机分布的基体。

应用于本发明的有效的加强纤维的实例包括金属纤维或非金属纤维。非金属纤维包括玻璃纤维、碳纤维、矿物纤维、由耐热的有机材料形成的合成的或天然的纤维,或由陶瓷材料制成的纤维。较佳的应用于本发明的纤维包括非金属纤维,更优选的纤维包括耐热有机纤维、玻璃纤维,或陶瓷纤维。

“耐热”有机纤维是指在背衬板的制造和使用条件下耐受熔化而否则则会分解的有机纤维。有效的天然有机纤维的实例包括羊毛、绸、棉或纤维素。有效的合成有机纤维的实例包括聚乙烯醇纤维、聚酯纤维、人造丝纤维、聚酰胺纤维、丙烯酸纤维、芳族聚酸胺纤维,或酚醛纤维。用于本发明的优选的有机纤维是芳族聚酸胺纤维。这样的纤维可从特拉华州Wilmington的DuPont Co.公司按照牌号“KEVLAR”和“NOMEX”购得。

一般来说,任何的陶瓷纤维可用于本发明的背衬板。适用于本发明的陶瓷纤维的实例包括由明尼苏达州St.Paul的3M Company出品的牌号为“NEXTEL 312、440、610、650和720”的产品。

用于本发明的最优选的加强纤维是玻璃纤维,这至少因为它们对涂覆的磨具能赋予要求的特性,并且相对便宜。此外,存在有合适的界面粘结剂来提高玻璃纤维与热塑性材料的粘结。玻璃纤维通常用字母级(letter grade)来分类。例如,E玻璃用于电气上,而S玻璃用于强度要求方面。字母编码还表明直径范围,例如尺寸“D”代表一直径约为6微米的细丝,而尺寸“G”代表一直径约为10微米的细丝。一些可使用级别的玻璃纤维包括表示为D至U的细丝的E玻璃和S玻璃。优选级别的玻璃纤维包括细丝标号“G”的E玻璃和细丝标号“G”的S玻璃。市场上可购的玻璃纤维,例如,可从以下公司购得:佛罗利达州0ldsmar的Specialty Glass Inc.;俄亥俄州Toledo的Owens-Corning Fiberglass Corp.;以及密苏里州Rolla的Mo-Sci Corporation。

如果采用玻璃纤维,则玻璃纤维最好伴有界面的粘结剂(即,偶联剂(coupling agent),例如,硅烷偶联剂(silane coupling agent)),以改善与热塑性材料的粘结。硅烷偶联剂的实例包括由密执安州Midland的Dow CorningCorp.出品的商标为“Z-6020”和“Z-6040”的产品。

通过使用短至100微米长度的纤维材料或长至需要为一连续的纤维材料,可以获得诸优点。较佳地,纤维的长度是约从0.5毫米至约50毫米,更佳地是约从1毫米至约25毫米,最佳地是约从1.5毫米至约10毫米。优选纤维的纤维加强材料的丹尼尔(即纤细度)值为约1至约5000丹尼尔,通常在约1至1000丹尼尔。更佳地是,纤维丹尼尔值将为约3至300,最佳地为约5至200。应该理解的是,丹尼尔值的大小很大程度上受采用的特殊类型的纤维加强材料的影响。

纤维加强材料可在整个热塑性材料(即,在整个背衬板体内,而不是仅镶嵌在热塑性材料的表面内)内分布。这是为了赋予整个背衬板体的改进的强度和磨损特性的目的。可以采用单纤维或股线,或尺寸基本上与完成的背衬板的尺寸相当的纤维席垫或网结构,来制造含纤维加强材料分布在整个背衬板体的热塑性粘结剂材料内的结构。尽管在该优选的实施例中,背衬板的独特的区域中可不具有纤维加强材料,较佳地是,纤维加强材料基本上均匀地分布在整个背衬板内。

对于本发明的有利的应用,纤维加强材料可按要求定向。即,纤维可随机地分布,或它们可定向成沿要求的方向延伸以赋予改进的强度和磨损的特征。通常地,如果定向是要求的,则纤维通常应横向于(±20°)避免撕裂横贯的方向而延伸。

背衬板还可包括有效量的增韧剂。这对于某些应用是尤为首选的。增韧剂的主要目的是提高背衬板的冲击强度。所谓“有效量的增韧剂”是指存在一定量的增韧剂,以赋予背衬板起码的韧性的改进,而不致变得太柔软。应用于本发明的背衬板较佳地包括足够的增韧剂,以达到以上所列的要求的冲击试验值。

本发明的实施例可利用包括约1%和30%(基于背衬板的总重量)的增韧剂背衬板。较佳地,增韧剂存在量约为5-15%(重量)。存在于背衬板中的增韧剂量可根据所采用的特定的增韧剂进行变化。例如,一种增韧剂可具有较少弹性体的特征,可要求较大量的增韧剂来赋予背衬板以要求的特性。

赋予本发明背衬板要求的刚度特征的增韧剂的实例包括橡胶型的聚合物(即,天然橡胶和合成弹性体)和增塑剂。

增韧剂(即,橡胶增韧剂和增塑剂)的实例包括:甲苯磺酰胺的衍生物(例如,N-丁基-和N-乙烷基-甲苯磺酰胺的混合物,例如,其可从伊利诺斯州芝加哥市的Akzo Chemicals公司以牌号“KETJENFLEX 8”的商品购得);苯乙烯丁二烯共聚物;聚醚主链聚酰胺(例如,可从新泽西州Glen Rock的Atochem公司以牌号“FEBAX”的商品购得);橡胶-聚酰胺共聚物(可从特拉华州Wilmington的DuPont公司以牌号“ZYTEL FN”的商品购得);以及苯乙烯-(乙烯丁烯)-苯乙烯的官能三段型聚合物(例如,可从得克萨斯州Houston的Shell ChemicalCo.公司以牌号“KRATON FGI901”的商品购得);以及,它们的混合物。在此组群中,橡胶-聚酰胺共聚物和苯乙烯-(乙烯丁烯)-苯乙烯的官能三段型聚合物是优选的,这至少因为它们赋予背衬板和本发明的制造工艺过程以有利的特性。橡胶-聚酰胺共聚物是最优选的,这至少因为它们赋予应用于本发明的背衬板以有利的冲击和磨削特性。

如果背衬板由注塑模制法制造,则通常增韧剂的添加是以增韧剂颗粒和其它组分混合的方式进行。该过程通常包含增韧剂颗粒和含纤维热塑性材料的颗粒进行翻滚混合。一种更优选的方法包含在一合适的挤出机内将热塑性材料、坚强纤维和增韧剂一起复合,并将混合物制成颗粒,然后,将这些制备好的颗粒馈送到注塑模制机中。增韧剂和热塑性材料的商品,例如,可从新泽西州,Parsippany的BASF Corp.以牌号“ULTRAMID”的商品购得。尤其是,“ULTRAMID B3ZG6”是用于本发明的含有增韧剂和玻璃纤维的尼龙树脂。

除了上述的材料之外,应用于本发明的背衬板根据最终要求的特性可包括有效量的其它材料或成分。例如,背衬板可包括一形状稳定剂(即,带有熔点高于上述热塑性粘结剂材料的熔点的热塑性聚合物)。合适的形状稳定剂包括(但不限于)硫化亚苯基、聚酰亚胺,以及聚酰胺。较佳的形状稳定剂的实例是聚苯氧基尼龙混合物,例如,可从马萨诸塞州Pittsfield的General Electric公司以牌号“NORYL GTX 910”的商品购得。如果在涂覆的磨料结构中采用酚醛基样式涂层和尺寸涂层,然而,聚苯氧基尼龙混合物不是优选的,因为在酚醛树脂粘结剂层与尼龙之间的不均匀的相互作用导致形状稳定效果的逆转。这种不均匀的互相作用原因在于难于获得聚苯氧基和尼龙的均匀的混合物。

其它可添加到本发明某些应用中的背衬板中的这样的可供选择的材料包括无机或有机填料。无机填料也已知为矿物填料。填料形成为颗粒材料,通常颗粒大小约小于100微米,较佳地小于约50微米。用于本发明中的有用的填料的实例包括碳黑、碳酸钙、硅石、硅酸钙、冰晶石、酚醛填料,或聚乙烯醇填料。如果采用一填料,则从理论上讲,填料填充在加强纤维之间,并可防止通过背衬板的裂缝的扩展。通常地,一填料的用量不大于约20%(基于背衬板的重量)。较佳地,使用至少一有效量填料。这里所述的术语“有效量”是指足够的填充量,但不显著地减小硬化的背衬板的拉伸强度。

其它可添加到本发明某些应用中的背衬板中的有用的可供选择的材料包括颜料、油、防静电添加剂、阻燃剂、热稳定剂、紫外线稳定剂、内润滑剂、抗氧化剂,以及加工助剂。没有人会使用比上述更多的材料以求所需的结果。

用于背衬板的合适的材料的其它的实例见诸于美国专利5,316,812(Stout等人)和5,669,941(Peterson)。

结合纤维加强材料使用粘结剂可对背衬板材料提供强度和弹性,它比用于先前的磨盘(例如,热塑性浸渍布)中的背衬板做得更薄和重量轻。在本发明磨盘中的背衬板的机械性能允许紧固件压配入背衬板中而不会碎裂背衬板,同时,背衬板保持足够的强度来承受粗糙的打磨环境。

较佳地,背衬板直径为3英寸(7.62厘米)至7英寸(17.78厘米),并且大致呈圆形,因为它们是用于磨盘的标准的工业尺寸。然而,本技术领域内的技术人员将会认识到,在不脱离本发明的精神和范围的前提下也可构思其它的尺寸。背衬板的厚度通常形成为约20密尔(0.51毫米)至70密尔(1.78毫米),较佳地是约40密尔(1.02毫米)至55密尔(1.40毫米),最佳地是约50密尔(1.27毫米)。

薄的背衬板具有另外的优点。例如,使磨盘带有薄的、强度大的背衬板可减小磨盘的重量。在许多工业的磨削应用中要求有较高的转速。采用较轻的磨盘,则可减小转动磨盘所需要的力。因此,由同样大小的力产生的每分钟转数(RPM)可得到提高。此外,减小磨盘的重量可减小操作者承受的重量,减少工人的疲劳。最后,生产较薄的背衬板需要较少的材料,因此自然就较便宜。

应用于本发明的背衬板可使用重量轻、可穿孔到背衬板中的无螺纹紧固件。进入到背衬板中的模制结构件可增加背衬板的结构强度,而不明显地增加背衬板的重量。所有这些特征可减小工具的总重,降低工人的疲劳。

用于根据本发明的磨具中的磨料可成形而形成安装在背衬板上的环形材料。在本发明的磨盘的一实施例中,磨料涂复到单个的片上(图2中示出的″50″),它们重叠和粘贴在背衬板上,形成如本技术领域内熟知的、并如图1-3所示的“片形盘”。诸片应这样排列:当磨盘连接到工具(如图1所示的″12″)上并与一工件表面接触时,磨盘的转动致使磨料片磨削工件表面。

根据本发明的磨具的其它的实施例可使用不同的磨料,例如,涂复的磨料,粘结的磨料和无纺的磨料,所有这些在本技术领域内都是熟知的。

根据本发明示范的磨盘的其它实例示于图4中。磨盘110包括磨料122、紧固件124和粘结剂138(包括粘结剂138的内缘140),它们的描述可参照图1-3。在图4中的磨具120显示为一无纺磨料(nonwoven abrasive)。无纺磨料产品(例如,如图4所示)通常包括一敞开的多孔蓬松的聚合物细丝结构,该结构具有分布在整个结构上的磨粒,并用有机粘结剂粘结在上面。细丝的实例包括聚酯纤维、聚酰胺纤维和芳族聚酸胺纤维。

制造磨料层、材料等的技术在本技术领域内是熟知的,可参见有关这方面的资料(例如,参见美国专利4,314,827(Leitheiser等人);4,518,397(Leitheiser);4,623,364(Cottringer);4,744,802(Schwabel);4,770,671(Monroe等人);4,881,951(Wood等人);5,011,508(Wald等人);5,139,978(Wood);5,201,916(Berg等人);5,366,523(Rowenhorst等人);5,429,647(Larmie);5,498,269(Larmie);5,551,963(Larmie);4,311,489(Kressner);4,652,275(Bloecher等人);4,799,939(Bloecher等人);4,734,104(Broberg);4,737,163(Larkey);5,203,884(Stout等人);5,496,386(Broberg等人);5,609,706(Benedict等人);5,961,674(Gagliardi等人);4,543,107(Rue);以及2,958,593(Hoover等人))。

用于制造磨料层的合适的有机粘结剂包括热固性有机聚合物。合适的热固性有机聚合物的实例包括酚醛树脂、脲醛树脂、密胺-甲醛树脂、聚氨基甲酸酯纤维、丙烯酸树脂、聚酯树脂、具有侧链α,β-不饱和羰基的氨基塑料树脂、环氧树脂、丙烯酸聚氨基甲酸酯、丙烯酸环氧,以及它们的组合。粘结剂和/或磨料产品还可包括添加剂,例如,纤维、润滑剂、润湿剂、触变材料、表面活性剂、颜料、染料、防静电剂(例如,碳黑、氧化钒、石墨等)、偶联剂(例如,硅烷、钛酸盐、铝酸锆等)、增塑剂、悬浮剂,以及诸如此类的物质。选择这些选择性添加剂的量,以提供所要求的特性。偶联剂可改进与磨粒和/或填料的粘结。粘结剂的化学结构可加热固化、辐射固化或两者的组合。粘结剂化学结构的其它的细节可参见美国专利4,588,419(Caul等人),4,751,137(Tumey等人),以及5,436,063(Follett等人)。

通常地,磨粒的莫氏(moh)硬度值为至少5、6、7、8、9或甚至10。合适的磨粒包括熔化的氧化铝(包括白炽熔化氧化铝、热处理氧化铝和褐色氧化铝)、碳化硅、碳化硼、碳化钛、金刚钻、立方氮化硼、石榴石、熔化氧化铝-氧化锆,以及溶胶凝胶衍生的磨粒等。溶胶凝胶衍生的磨粒可以是籽晶或非籽晶。同样地,溶胶凝胶衍生的磨粒可以是随机成形或具有与其相关的形状,例如,一杆形或三角形。溶胶凝胶磨粒的实例包括在下列专利中描述的磨粒:美国专利4,314,827(Leitheiser等人)、4,518,397(Leitheiser等人)、4,623,364(Conttringer等人)、4,744,802(Schwabel)、4,770,671(Monroe等人);4,881,951(Wood等人),5,011,508(Wald等人),5,090,968(Pellow),5,139,978(Wood),5,201,916(Berg等人),5,227,104(Bauer),5,366,523(Rowenhorst),5,429,647(Larmie),5,498,269(Larmie),以及5,551,963(Larmie)。这些磨粒还可呈磨粒集块的形式。

对于图1-4所示的磨盘的实施例,磨料20和120通过粘结剂38和138粘结到背衬板22和122上。磨料20和120的径向和轴向厚度可根据所要求的应用和磨料类型而变化。

使用根据本发明的磨具可以实施干式或湿式打磨。对于湿式打磨,液体可以轻的薄雾形式引入或供应,使之完全充满。普通使用的液体的实例包括:水、水溶油、有机润滑剂以及乳状液。液体可用来减小与打磨有关的热和/或用作润滑剂。液体可包含少量的诸如杀菌剂、添加剂、防沫剂等的添加剂。

根据本发明的磨具可用来打磨各种工件,例如,铝和铝合金、碳钢、低碳钢、工具钢、不锈钢、硬钢、黄铜、钛、玻璃、陶瓷、木材、木材样的材料、塑料、油漆、涂漆表面、有机物涂覆表面等。

尽管本发明已参照优选实施例进行了描述,但本技术领域内的技术人员将会认识到,在不脱离本发明的精神和范围的前提下,可在形式上和细节上作出许多变化。

Claims (21)

1. 一种磨具包括:

一背衬板,它具有一第一主表面和一与第一主表面相对的第二主表面,背衬板呈大致的圆形,其中,该背衬板包括一通过其中延伸的中心孔,该背衬板包括一热塑性粘结剂材料和含纤维的加强材料,以及,磨具是一片形盘;

一磨料层,它固定在背衬板的第一主表面上;以及

一紧固件,它压配在背衬板上,以与中心孔同心,其中,紧固件包括多个穿透件,每一穿透件从打磨表面侧穿过背衬板。

2. 一种磨具包括:

一背衬板,它具有一第一主表面和一与第一主表面相对的第二主表面,背衬板呈大致的圆形,其中,该背衬板包括一通过其中延伸的中心孔,以及,该背衬板包括一热塑性粘结剂材料和含纤维的加强材料;

一磨料层,它固定在背衬板的第一主表面上;以及

一紧固件,它压配在背衬板上,以与中心孔同心,其中,紧固件包括多个穿透件,每一穿透件从打磨表面侧穿过背衬板,紧固件的形状形成为一逖纳曼螺母。

3. 一种磨具包括:

一背衬板,它具有一第一主表面和一与第一主表面相对的第二主表面,背衬板呈大致的圆形,其中,该背衬板包括一通过其中延伸的中心孔,以及,该背衬板包括一热塑性粘结剂材料和含纤维的加强材料;

一磨料层,它固定在背衬板的第一主表面上;以及

一紧固件,它压配在背衬板上,以与中心孔同心,其中,紧固件包括多个穿透件,每一穿透件从打磨表面侧穿过背衬板,紧固件的形状形成为一Grit-lock螺母。

4. 一种制造磨具的方法包括:

将粘结剂涂覆到具有一中心孔的背衬板上,其中,背衬板包括一热塑性粘结剂材料和含纤维的加强材料;

将磨料材料放置在粘结剂上,其中,磨料材料从涂覆的、无纺的或粘结的磨料中选择;

将背衬板放在一夹具上;

放上一具有叉的紧固件,以与中心孔同心,其中,紧固件包括多个穿透件,每一穿透件从打磨表面侧穿过背衬板,以及

将叉推入通过背衬板,并弯折叉,以固定地将紧固件连接到背衬板上。

5. 如权利要求4所述的磨具,其特征在于,磨料层还包括一基体和多个通过粘结剂固定于基体的磨料颗粒。

6. 一种打磨表面的方法包括:

提供一包括下列部件的磨具:

一具有一第一主表面和一与第一主表面相对的第二主表面的背衬板,其中,该背衬板包括一通过其中延伸的中心孔,以及,该背衬板包括一热塑性粘结剂材料和含纤维的加强材料;

一固定在背衬板的第一主表面上的磨料层,其中磨料层包括一基体和多个通过粘结剂固定于基体的磨料颗粒;以及

一压配在背衬板上的紧固件,以与中心孔同心,其中,紧固件包括多个穿透件,每一穿透件从打磨表面侧穿过背衬板;

通过磨具的中心孔将磨具连接到一轴上;

将磨料层的至少一部分与工件的表面接触;以及

相对于工件的表面移动磨具,使工件的至少一部分被磨料层的至少一部分打磨。

7. 如权利要求6所述的方法,其特征在于,背衬板呈大致的圆形。

8. 如权利要求6所述的方法,其特征在于,还包括:

提供一安装于工具轴的备用垫;

其中,将磨具连接到一轴的步骤包括将磨具连接于该轴与备用垫相邻。

9. 如权利要求6所述的方法,其特征在于,磨料层由从涂覆的、无纺的或粘结的磨料中选择的磨料材料制成。

10. 一种磨具包括:

一背衬板,它具有一第一主表面和一与第一主表面相对的第二主表面,其中,该背衬板包括一通过其中延伸的中心孔,以及,该背衬板包括一热塑性粘结剂材料和含纤维的加强材料;

一磨料层,它固定在背衬板的第一主表面上,磨料层包括一基体和多个通过粘结剂固定于基体的磨料颗粒;以及

一紧固件,它压配在背衬板上,以与中心孔同心,其中,紧固件包括多个穿透件,每一穿透件从打磨表面侧穿过背衬板。

11. 如权利要求10所述的磨具,其特征在于,背衬板呈大致的圆形。

12. 如权利要求11所述的磨具,其特征在于,热塑性粘结剂材料包括聚酰胺。

13. 如权利要求11所述的磨具,其特征在于,热塑性粘结剂材料包括聚酯。

14. 如权利要求11所述的磨具,其特征在于,含纤维加强材料包括玻璃纤维。

15. 如权利要求11所述的磨具,其特征在于,背衬板由玻璃填充的尼龙构成。

16. 如权利要求11所述的磨具,其特征在于,背衬板的厚度约从0.51毫米至1.78毫米。

17. 如权利要求11所述的磨具,其特征在于,背衬板的厚度约从1.02毫米至1.40毫米。

18. 如权利要求11所述的磨具,其特征在于,背衬板的厚度约为1.27毫米。

19. 如权利要求11所述的磨具,其特征在于,还包括设置在磨料层与背衬板的第一主表面之间的粘结剂。

20. 如权利要求11所述的磨具,其特征在于,紧固件是快捷换装型。

21. 如权利要求11所述的磨具,其特征在于,磨料层由形成凸起的环面的无纺磨料所制成。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US09/865,947 | 2001-05-25 | ||

| US09/865,947 US6863596B2 (en) | 2001-05-25 | 2001-05-25 | Abrasive article |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN1511077A CN1511077A (zh) | 2004-07-07 |

| CN100415449C true CN100415449C (zh) | 2008-09-03 |

Family

ID=25346582

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CNB028105842A Expired - Fee Related CN100415449C (zh) | 2001-05-25 | 2002-03-06 | 磨盘和紧固件 |

Country Status (8)

| Country | Link |

|---|---|

| US (1) | US6863596B2 (zh) |

| EP (1) | EP1390177B1 (zh) |

| JP (1) | JP4371661B2 (zh) |

| KR (1) | KR100815304B1 (zh) |

| CN (1) | CN100415449C (zh) |

| AT (1) | ATE376479T1 (zh) |

| DE (1) | DE60223139T2 (zh) |

| WO (1) | WO2002096603A1 (zh) |

Families Citing this family (62)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6945863B1 (en) * | 2004-08-19 | 2005-09-20 | Weiler Corporation | Rotary finishing disc |

| GB0418633D0 (en) * | 2004-08-20 | 2004-09-22 | 3M Innovative Properties Co | Method of making abrasive article |

| US20070197152A1 (en) * | 2006-02-17 | 2007-08-23 | Wagner Spray Tech Corporation | Powered paint removal tool |

| JP5448289B2 (ja) * | 2006-06-15 | 2014-03-19 | スリーエム イノベイティブ プロパティズ カンパニー | 研磨ディスク |

| US8430725B2 (en) * | 2008-12-19 | 2013-04-30 | Jovan Pajovic | Abrasive disc construction |

| CN101817171B (zh) * | 2009-02-27 | 2015-03-18 | 圣戈班研发(上海)有限公司 | 薄型树脂砂轮 |

| EP2286959B1 (de) * | 2009-08-22 | 2014-05-07 | August Rüggeberg GmbH & Co. KG | Schrupp-Schleif-Werkzeug |

| CN102107397B (zh) * | 2009-12-25 | 2015-02-04 | 3M新设资产公司 | 研磨砂轮的制造方法及研磨砂轮 |

| DE102011107675A1 (de) * | 2010-07-21 | 2012-01-26 | Rhodius Schleifwerkzeuge Gmbh & Co. Kg | Verfahren zur Herstellung einer Lamellenschleifscheibe mit einem tellerförmigen Träger |

| US8585470B2 (en) * | 2010-09-22 | 2013-11-19 | Black & Decker Inc. | Wearable backing for an abrasive flap disk |

| CN103370174B (zh) | 2010-12-31 | 2017-03-29 | 圣戈本陶瓷及塑料股份有限公司 | 具有特定形状的研磨颗粒和此类颗粒的形成方法 |

| TWI470069B (zh) | 2011-03-31 | 2015-01-21 | Saint Gobain Abrasives Inc | 用於高速磨削操作之磨料物品 |

| TWI471196B (zh) | 2011-03-31 | 2015-02-01 | Saint Gobain Abrasives Inc | 用於高速磨削操作之磨料物品 |

| US8840694B2 (en) | 2011-06-30 | 2014-09-23 | Saint-Gobain Ceramics & Plastics, Inc. | Liquid phase sintered silicon carbide abrasive particles |

| WO2013003830A2 (en) | 2011-06-30 | 2013-01-03 | Saint-Gobain Ceramics & Plastics, Inc. | Abrasive articles including abrasive particles of silicon nitride |

| JP5802336B2 (ja) | 2011-09-26 | 2015-10-28 | サン−ゴバン セラミックス アンド プラスティクス,インコーポレイティド | 研磨粒子材料を含む研磨製品、研磨粒子材料を使用する研磨布紙および形成方法 |

| CA2862453A1 (en) | 2011-12-30 | 2013-07-04 | Saint-Gobain Ceramics & Plastics, Inc. | Forming shaped abrasive particles |

| KR101681526B1 (ko) | 2011-12-30 | 2016-12-01 | 생-고뱅 세라믹스 앤드 플라스틱스, 인코포레이티드 | 복합 형상화 연마입자들 및 이의 형성방법 |

| JP6033886B2 (ja) | 2011-12-30 | 2016-11-30 | サン−ゴバン セラミックス アンド プラスティクス,インコーポレイティド | 成形研磨粒子および同粒子を形成する方法 |

| BR112014017050B1 (pt) | 2012-01-10 | 2021-05-11 | Saint-Gobain Ceramics & Plastics, Inc. | partícula abrasiva moldada |

| US8840696B2 (en) | 2012-01-10 | 2014-09-23 | Saint-Gobain Ceramics & Plastics, Inc. | Abrasive particles having particular shapes and methods of forming such particles |

| KR200467032Y1 (ko) * | 2012-02-16 | 2013-05-27 | 임홍순 | 평면 및 곡면 연마용 디스크 |

| WO2013149209A1 (en) | 2012-03-30 | 2013-10-03 | Saint-Gobain Abrasives, Inc. | Abrasive products having fibrillated fibers |

| US9200187B2 (en) | 2012-05-23 | 2015-12-01 | Saint-Gobain Ceramics & Plastics, Inc. | Shaped abrasive particles and methods of forming same |

| EP2866977B8 (en) | 2012-06-29 | 2023-01-18 | Saint-Gobain Ceramics & Plastics, Inc. | Abrasive particles having particular shapes and methods of forming such particles |

| DE202012103473U1 (de) * | 2012-09-12 | 2012-09-28 | Jobra Metall Gmbh | Trägerteller für Lamellenschleifscheiben |

| EP2906392A4 (en) | 2012-10-15 | 2016-07-13 | Saint Gobain Abrasives Inc | GRINDING PARTICLES WITH SPECIAL FORMS AND METHOD FOR FORMING SUCH PARTICLES |

| JP6300441B2 (ja) * | 2012-12-27 | 2018-03-28 | スリーエム イノベイティブ プロパティズ カンパニー | 円形支持板、不織布研磨ロール、ロール組立体及び研磨方法 |

| EP2938459B1 (en) | 2012-12-31 | 2021-06-16 | Saint-Gobain Ceramics & Plastics, Inc. | Particulate materials and methods of forming same |

| EP2978566A4 (en) | 2013-03-29 | 2017-01-25 | Saint-Gobain Abrasives, Inc. | Abrasive particles having particular shapes and methods of forming such particles |

| JP6529210B2 (ja) * | 2013-04-04 | 2019-06-12 | スリーエム イノベイティブ プロパティズ カンパニー | 研磨ディスクを用いる研磨方法およびこれに用いる物品 |

| TW201502263A (zh) | 2013-06-28 | 2015-01-16 | Saint Gobain Ceramics | 包含成形研磨粒子之研磨物品 |

| AU2014324453B2 (en) | 2013-09-30 | 2017-08-03 | Saint-Gobain Ceramics & Plastics, Inc. | Shaped abrasive particles and methods of forming same |

| JP6290428B2 (ja) | 2013-12-31 | 2018-03-07 | サンーゴバン アブレイシブズ,インコーポレイティド | 成形研磨粒子を含む研磨物品 |

| US9771507B2 (en) | 2014-01-31 | 2017-09-26 | Saint-Gobain Ceramics & Plastics, Inc. | Shaped abrasive particle including dopant material and method of forming same |

| EP2907441A1 (en) * | 2014-02-14 | 2015-08-19 | KGS Diamond AG | Rotary treatment article, floor treatment machine and method for treatment of a floor |

| CN111331524B (zh) | 2014-04-14 | 2022-04-29 | 圣戈本陶瓷及塑料股份有限公司 | 包括成形磨粒的研磨制品 |

| KR101884178B1 (ko) | 2014-04-14 | 2018-08-02 | 생-고뱅 세라믹스 앤드 플라스틱스, 인코포레이티드 | 형상화 연마 입자들을 포함하는 연마 물품 |

| WO2015184344A1 (en) | 2014-05-29 | 2015-12-03 | Saint-Gobain Abrasives, Inc. | Abrasive article having a core including a polymer material |

| WO2015184355A1 (en) | 2014-05-30 | 2015-12-03 | Saint-Gobain Abrasives, Inc. | Method of using an abrasive article including shaped abrasive particles |

| KR102211959B1 (ko) | 2014-08-19 | 2021-02-05 | 가톨릭대학교 산학협력단 | Dusp5를 유효성분으로 모두 포함하는 골대사성 질환의 예방 또는 치료용 약학적 조성물 |

| US9707529B2 (en) | 2014-12-23 | 2017-07-18 | Saint-Gobain Ceramics & Plastics, Inc. | Composite shaped abrasive particles and method of forming same |

| US9914864B2 (en) | 2014-12-23 | 2018-03-13 | Saint-Gobain Ceramics & Plastics, Inc. | Shaped abrasive particles and method of forming same |

| US9676981B2 (en) | 2014-12-24 | 2017-06-13 | Saint-Gobain Ceramics & Plastics, Inc. | Shaped abrasive particle fractions and method of forming same |

| TWI634200B (zh) | 2015-03-31 | 2018-09-01 | 聖高拜磨料有限公司 | 固定磨料物品及其形成方法 |

| CN107636109A (zh) | 2015-03-31 | 2018-01-26 | 圣戈班磨料磨具有限公司 | 固定磨料制品和其形成方法 |

| PL3307483T3 (pl) | 2015-06-11 | 2020-11-16 | Saint-Gobain Ceramics&Plastics, Inc. | Wyrób ścierny zawierający ukształtowane cząstki ścierne |

| PL229192B1 (pl) * | 2015-11-27 | 2018-06-29 | Rog Stanislaw Przed Pentar | Talerzowa ściernica listkowa |

| EP3455321B1 (en) | 2016-05-10 | 2022-04-20 | Saint-Gobain Ceramics&Plastics, Inc. | Methods of forming abrasive particles |

| WO2018064642A1 (en) | 2016-09-29 | 2018-04-05 | Saint-Gobain Abrasives, Inc. | Fixed abrasive articles and methods of forming same |

| WO2018093629A1 (en) | 2016-11-15 | 2018-05-24 | Saint-Gobain Abrasives, Inc. | Abrasive flap disc including wearable backing plate |

| US10759024B2 (en) | 2017-01-31 | 2020-09-01 | Saint-Gobain Ceramics & Plastics, Inc. | Abrasive article including shaped abrasive particles |

| US10563105B2 (en) | 2017-01-31 | 2020-02-18 | Saint-Gobain Ceramics & Plastics, Inc. | Abrasive article including shaped abrasive particles |

| CN110505831B (zh) * | 2017-02-22 | 2021-07-09 | Acs工业股份有限公司 | 旋转分段式地板起蜡垫 |

| US10865148B2 (en) | 2017-06-21 | 2020-12-15 | Saint-Gobain Ceramics & Plastics, Inc. | Particulate materials and methods of forming same |

| WO2019133866A1 (en) | 2017-12-28 | 2019-07-04 | Saint-Gobain Abrasives, Inc. | Bonded abrasive articles |

| CA3054036A1 (en) * | 2018-12-28 | 2020-06-28 | Virtual Machines Inc. | Method and system for producing abrasive products |

| US20210101248A1 (en) * | 2019-10-07 | 2021-04-08 | Paul Luccia | Method and apparatus for forming holes |

| DE202019005658U1 (de) | 2019-10-25 | 2021-07-12 | Marius Claassen | Trägerplatte sowie Lamellenschleifscheibe umfassend diese Trägerplatte |

| CN114867582A (zh) | 2019-12-27 | 2022-08-05 | 圣戈本陶瓷及塑料股份有限公司 | 磨料制品及其形成方法 |

| US20210362300A1 (en) * | 2020-05-22 | 2021-11-25 | Virtual Machines Inc. | Disc for grinder and method of construction |

| US20220234223A1 (en) * | 2021-01-22 | 2022-07-28 | Macario A. Sanchez | Smoothing Apparatus for Utility Knife |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3274638A (en) * | 1963-08-08 | 1966-09-27 | Chrysler Corp | Fastener arrangement |

| US4439907A (en) * | 1979-07-09 | 1984-04-03 | Merit Abrasive Products, Inc. | Method of making an abrasive disc |

| US5938514A (en) * | 1997-12-22 | 1999-08-17 | Norton Company | Disk attachment system |

| US5951389A (en) * | 1995-10-23 | 1999-09-14 | Weiler Corporation | Drive system for small diameter abrasive discs |

Family Cites Families (67)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US1221145A (en) * | 1916-03-29 | 1917-04-03 | John L Clark | Threshing-machine. |

| US1869564A (en) * | 1930-03-10 | 1932-08-02 | David R Johnston | Polishing tool |

| US2156002A (en) * | 1936-12-03 | 1939-04-25 | Albert H Tinnerman | Fastening device |

| US2331861A (en) * | 1940-07-29 | 1943-10-12 | Budd Edward G Mfg Co | Abrasive device |

| US2781618A (en) * | 1956-03-27 | 1957-02-19 | Contur Abrasive Company Inc | Abrasive articles and holders therefor |

| DE1694594C3 (de) * | 1960-01-11 | 1975-05-28 | Minnesota Mining And Manufacturing Co., Saint Paul, Minn. (V.St.A.) | Reinigungs- und Polierkörper |

| US3561938A (en) * | 1968-02-05 | 1971-02-09 | Merit Products Inc | Abrasive disk |

| US3574978A (en) * | 1969-07-16 | 1971-04-13 | Merit Abrasive Prod | Means to releasably attach an abrasive disc to a rotary driver |

| US3616581A (en) * | 1969-10-08 | 1971-11-02 | Gen Electric | Polishing and grinding rotary finishing tool |

| US3667169A (en) * | 1970-04-27 | 1972-06-06 | Norton Co | Abrasive finishing article |

| US3765130A (en) * | 1971-12-23 | 1973-10-16 | Merit Abrasive Prod | Mounting for abrasive disc |

| US3883998A (en) * | 1974-02-11 | 1975-05-20 | Minnesota Mining & Mfg | Fastening device for psa abrasive disc |

| US4015371A (en) * | 1976-04-08 | 1977-04-05 | Machinery Brokers, Inc. | Grinding wheel assembly |

| US4311489A (en) * | 1978-08-04 | 1982-01-19 | Norton Company | Coated abrasive having brittle agglomerates of abrasive grain |

| US4314827A (en) * | 1979-06-29 | 1982-02-09 | Minnesota Mining And Manufacturing Company | Non-fused aluminum oxide-based abrasive mineral |

| US4518397A (en) * | 1979-06-29 | 1985-05-21 | Minnesota Mining And Manufacturing Company | Articles containing non-fused aluminum oxide-based abrasive mineral |

| US4245438A (en) * | 1979-09-10 | 1981-01-20 | Trw Inc. | Finishing disk hub assembly |

| US4263755A (en) * | 1979-10-12 | 1981-04-28 | Jack Globus | Abrasive product |

| US4322920A (en) * | 1979-10-29 | 1982-04-06 | Wells Raymond E | Rotary floor conditioning machine attachment |

| US4588419A (en) * | 1980-10-08 | 1986-05-13 | Carborundum Abrasives Company | Resin systems for high energy electron curable resin coated webs |

| US4439953A (en) * | 1981-11-16 | 1984-04-03 | Merit Abrasive Products, Inc. | Abrasive disc holder |

| US4543107A (en) * | 1984-08-08 | 1985-09-24 | Norton Company | Vitrified bonded grinding wheels containing sintered gel aluminous abrasive grits |

| US4623364A (en) * | 1984-03-23 | 1986-11-18 | Norton Company | Abrasive material and method for preparing the same |

| CA1266568A (en) * | 1984-05-09 | 1990-03-13 | Minnesota Mining And Manufacturing Company | Coated abrasive product incorporating selective mineral substitution |

| CA1266569A (en) * | 1984-05-09 | 1990-03-13 | Minnesota Mining And Manufacturing Company | Coated abrasive product incorporating selective mineral substitution |

| US5227104A (en) * | 1984-06-14 | 1993-07-13 | Norton Company | High solids content gels and a process for producing them |

| US4637170A (en) * | 1985-01-17 | 1987-01-20 | Aleck Block | Abrasive apparatus |

| US4655006A (en) * | 1985-01-17 | 1987-04-07 | Aleck Block | Abrasive apparatus |

| CA1254238A (en) * | 1985-04-30 | 1989-05-16 | Alvin P. Gerk | Process for durable sol-gel produced alumina-based ceramics, abrasive grain and abrasive products |

| DE3541348C1 (de) * | 1985-07-18 | 1987-01-02 | Gerd Eisenblaetter | Faecherstirnschleifscheibe |

| US4652275A (en) * | 1985-08-07 | 1987-03-24 | Minnesota Mining And Manufacturing Company | Erodable agglomerates and abrasive products containing the same |

| US4683683A (en) * | 1985-08-19 | 1987-08-04 | Aleck Block | Abrasive material mounting structure |

| DE3541347C1 (de) * | 1985-11-22 | 1986-10-30 | Gerd 8192 Geretsried Eisenblätter | Faecherstirnschleifscheibe |

| US4770671A (en) * | 1985-12-30 | 1988-09-13 | Minnesota Mining And Manufacturing Company | Abrasive grits formed of ceramic containing oxides of aluminum and yttrium, method of making and using the same and products made therewith |

| US4754577A (en) * | 1986-04-03 | 1988-07-05 | Mackay Joseph H Jun | Disposable finishing article having an integral mounting hub including improved pressure cap |

| US4760670A (en) * | 1986-04-03 | 1988-08-02 | Mackay Joseph H Jun | Disposable depressed center grinding wheel having an integral mounting hub |

| US4896463A (en) * | 1986-04-03 | 1990-01-30 | Mackay Joseph H Jun | Disposable finishing article having an integral mounting hub including pressure cap secured by rotation |

| US4751138A (en) * | 1986-08-11 | 1988-06-14 | Minnesota Mining And Manufacturing Company | Coated abrasive having radiation curable binder |

| US4799939A (en) * | 1987-02-26 | 1989-01-24 | Minnesota Mining And Manufacturing Company | Erodable agglomerates and abrasive products containing the same |

| US4881951A (en) * | 1987-05-27 | 1989-11-21 | Minnesota Mining And Manufacturing Co. | Abrasive grits formed of ceramic containing oxides of aluminum and rare earth metal, method of making and products made therewith |

| DE8716321U1 (zh) * | 1987-12-10 | 1989-04-13 | Reiling, Reinhold | |

| US5011508A (en) * | 1988-10-14 | 1991-04-30 | Minnesota Mining And Manufacturing Company | Shelling-resistant abrasive grain, a method of making the same, and abrasive products |

| DE4020461C1 (en) * | 1990-06-27 | 1991-07-18 | Gerd Eisenblaetter Gmbh, 8192 Geretsried, De | Face grinding disc tool - has replaceable grinding disc with backing disc having plastics rods |

| US5139978A (en) * | 1990-07-16 | 1992-08-18 | Minnesota Mining And Manufacturing Company | Impregnation method for transformation of transition alumina to a alpha alumina |

| US5090968A (en) * | 1991-01-08 | 1992-02-25 | Norton Company | Process for the manufacture of filamentary abrasive particles |

| US5207028A (en) * | 1991-05-17 | 1993-05-04 | Black & Decker Inc. | Tool element subassembly and method of manufacturing same |

| US5316812A (en) * | 1991-12-20 | 1994-05-31 | Minnesota Mining And Manufacturing Company | Coated abrasive backing |

| ATE176883T1 (de) * | 1991-12-20 | 1999-03-15 | Minnesota Mining & Mfg | Ueberzogenes schleifband mit endlosem, verbandfreiem traeger und herstellungsverfahren |

| US5203884A (en) * | 1992-06-04 | 1993-04-20 | Minnesota Mining And Manufacturing Company | Abrasive article having vanadium oxide incorporated therein |

| US5366523A (en) * | 1992-07-23 | 1994-11-22 | Minnesota Mining And Manufacturing Company | Abrasive article containing shaped abrasive particles |

| US5201916A (en) * | 1992-07-23 | 1993-04-13 | Minnesota Mining And Manufacturing Company | Shaped abrasive particles and method of making same |

| CA2142466A1 (en) * | 1992-09-25 | 1994-04-14 | Henry A. Larmie | Abrasive grain including rare earth oxide therin |

| BR9307112A (pt) * | 1992-09-25 | 1999-03-30 | Minnesota Mining & Mfg | Processo para preparação de material de grão abrasivo grão abrasivo e artigo abrasivo |

| JPH08502305A (ja) * | 1992-09-25 | 1996-03-12 | ミネソタ・マイニング・アンド・マニュファクチュアリング・カンパニー | アルミナおよびセリアを含む砥粒の製造方法 |

| CA2115889A1 (en) * | 1993-03-18 | 1994-09-19 | David E. Broberg | Coated abrasive article having diluent particles and shaped abrasive particles |

| US5436063A (en) * | 1993-04-15 | 1995-07-25 | Minnesota Mining And Manufacturing Company | Coated abrasive article incorporating an energy cured hot melt make coat |

| US5871322A (en) * | 1994-12-22 | 1999-02-16 | Power Tool Holders Incorporated | Clamp screw |

| DE19509147C1 (de) * | 1995-03-14 | 1996-05-23 | Atlas Copco Elektrowerkzeuge | Spanneinrichtung zum Festlegen eines scheibenförmigen Werkzeugs |

| US5607206A (en) * | 1995-08-02 | 1997-03-04 | Kennametal Inc. | Cutting tool holder retention system |

| WO1997014535A1 (en) * | 1995-10-20 | 1997-04-24 | Minnesota Mining And Manufacturing Company | Abrasive article containing an inorganic metal orthophosphate |

| US5752876A (en) * | 1995-10-23 | 1998-05-19 | Weiler Brush Company, Inc. | Flap disc abrasive tool |

| US5669941A (en) * | 1996-01-05 | 1997-09-23 | Minnesota Mining And Manufacturing Company | Coated abrasive article |

| US5871399A (en) * | 1996-08-30 | 1999-02-16 | Merit Abrasive Products, Inc. | Flap wheel |

| US5722881A (en) * | 1996-08-30 | 1998-03-03 | Merit Abrasive Products, Inc. | Flap wheel |

| USD394530S (en) * | 1997-03-28 | 1998-05-19 | Minnesota Mining And Manufacturing Company | Surface treating article retainer system |

| US6095910A (en) * | 1997-11-10 | 2000-08-01 | 3M Innovative Properties Company | Surface treatment article having a quick release fastener |

| TW550141B (en) | 1999-07-29 | 2003-09-01 | Saint Gobain Abrasives Inc | Depressed center abrasive wheel assembly and abrasive wheel assembly |

-

2001

- 2001-05-25 US US09/865,947 patent/US6863596B2/en not_active Expired - Lifetime

-

2002

- 2002-03-06 KR KR1020037015312A patent/KR100815304B1/ko not_active IP Right Cessation

- 2002-03-06 EP EP02717570A patent/EP1390177B1/en not_active Expired - Lifetime

- 2002-03-06 JP JP2002593105A patent/JP4371661B2/ja not_active Expired - Fee Related

- 2002-03-06 AT AT02717570T patent/ATE376479T1/de not_active IP Right Cessation

- 2002-03-06 WO PCT/US2002/006940 patent/WO2002096603A1/en active IP Right Grant

- 2002-03-06 CN CNB028105842A patent/CN100415449C/zh not_active Expired - Fee Related

- 2002-03-06 DE DE60223139T patent/DE60223139T2/de not_active Expired - Fee Related

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3274638A (en) * | 1963-08-08 | 1966-09-27 | Chrysler Corp | Fastener arrangement |

| US4439907A (en) * | 1979-07-09 | 1984-04-03 | Merit Abrasive Products, Inc. | Method of making an abrasive disc |

| US5951389A (en) * | 1995-10-23 | 1999-09-14 | Weiler Corporation | Drive system for small diameter abrasive discs |

| US5938514A (en) * | 1997-12-22 | 1999-08-17 | Norton Company | Disk attachment system |

Also Published As

| Publication number | Publication date |

|---|---|

| CN1511077A (zh) | 2004-07-07 |

| KR20040003003A (ko) | 2004-01-07 |

| JP2004527390A (ja) | 2004-09-09 |

| US20020177391A1 (en) | 2002-11-28 |

| DE60223139T2 (de) | 2008-08-14 |

| EP1390177B1 (en) | 2007-10-24 |

| WO2002096603A1 (en) | 2002-12-05 |

| US6863596B2 (en) | 2005-03-08 |

| ATE376479T1 (de) | 2007-11-15 |

| JP4371661B2 (ja) | 2009-11-25 |

| DE60223139D1 (de) | 2007-12-06 |

| EP1390177A1 (en) | 2004-02-25 |

| KR100815304B1 (ko) | 2008-03-19 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN100415449C (zh) | 磨盘和紧固件 | |

| US4554765A (en) | Coated abrasive disc | |

| CN1072092C (zh) | 一种带有环形无缝衬材的涂敷磨带及其制备方法 | |

| RU2129065C1 (ru) | Основа абразивного изделия с покрытием (варианты), изделие и способ его изготовления | |

| US4653236A (en) | Coated abrasive disc | |

| US4543106A (en) | Coated abrasive product containing hollow microspheres beneath the abrasive grain | |

| US6406576B1 (en) | Method of making coated abrasive belt with an endless, seamless backing | |

| US6406577B1 (en) | Method of making abrasive belt with an endless, seamless backing | |

| JPH08511733A (ja) | パターン化された研磨用製品並びに製法及び使用法 | |

| CA2132408A1 (en) | Abrading wheel having individual sheet members | |

| US2760313A (en) | Abrasive wheel | |

| US20210031332A1 (en) | Supporting body for a grinding tool and method of producing a supporting body | |

| CA1228732A (en) | Coated abrasive disc | |

| CA1228733A (en) | Coated abrasive disc | |

| CA1210591A (en) | Coated abrasive disc | |

| JPH052468B2 (zh) |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C06 | Publication | ||

| PB01 | Publication | ||

| C10 | Entry into substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| C14 | Grant of patent or utility model | ||

| GR01 | Patent grant | ||

| CF01 | Termination of patent right due to non-payment of annual fee |

Granted publication date: 20080903 Termination date: 20170306 |

|

| CF01 | Termination of patent right due to non-payment of annual fee |