CN1490635A - 光学部件及其制造方法、微透镜衬底及其制造方法、显示装置、摄像元件 - Google Patents

光学部件及其制造方法、微透镜衬底及其制造方法、显示装置、摄像元件 Download PDFInfo

- Publication number

- CN1490635A CN1490635A CNA031569722A CN03156972A CN1490635A CN 1490635 A CN1490635 A CN 1490635A CN A031569722 A CNA031569722 A CN A031569722A CN 03156972 A CN03156972 A CN 03156972A CN 1490635 A CN1490635 A CN 1490635A

- Authority

- CN

- China

- Prior art keywords

- optical component

- base component

- optics

- component

- manufacture method

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- 230000003287 optical effect Effects 0.000 title claims abstract description 225

- 239000000758 substrate Substances 0.000 title claims abstract description 95

- 238000000034 method Methods 0.000 title claims description 109

- 238000004519 manufacturing process Methods 0.000 claims abstract description 71

- 239000000463 material Substances 0.000 claims description 43

- 239000011159 matrix material Substances 0.000 claims description 41

- 239000011347 resin Substances 0.000 claims description 27

- 229920005989 resin Polymers 0.000 claims description 27

- 230000010287 polarization Effects 0.000 claims description 10

- 230000001154 acute effect Effects 0.000 claims description 8

- 239000008393 encapsulating agent Substances 0.000 claims description 7

- 238000003384 imaging method Methods 0.000 claims description 7

- 230000015572 biosynthetic process Effects 0.000 description 35

- 238000005755 formation reaction Methods 0.000 description 35

- 230000001681 protective effect Effects 0.000 description 13

- 238000005530 etching Methods 0.000 description 11

- 230000000694 effects Effects 0.000 description 8

- 230000009471 action Effects 0.000 description 7

- 239000011521 glass Substances 0.000 description 7

- 208000034189 Sclerosis Diseases 0.000 description 6

- 238000010586 diagram Methods 0.000 description 5

- 229920001721 polyimide Polymers 0.000 description 5

- 230000008859 change Effects 0.000 description 4

- 239000007788 liquid Substances 0.000 description 4

- 239000000853 adhesive Substances 0.000 description 3

- 230000001070 adhesive effect Effects 0.000 description 3

- 238000005422 blasting Methods 0.000 description 3

- 238000000576 coating method Methods 0.000 description 3

- 238000001723 curing Methods 0.000 description 3

- 238000005520 cutting process Methods 0.000 description 3

- 239000004973 liquid crystal related substance Substances 0.000 description 3

- 239000009719 polyimide resin Substances 0.000 description 3

- 238000012545 processing Methods 0.000 description 3

- 230000007261 regionalization Effects 0.000 description 3

- 229920001187 thermosetting polymer Polymers 0.000 description 3

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical compound [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 description 2

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 2

- 239000004642 Polyimide Substances 0.000 description 2

- 238000005516 engineering process Methods 0.000 description 2

- 239000003822 epoxy resin Substances 0.000 description 2

- 239000007789 gas Substances 0.000 description 2

- 238000012856 packing Methods 0.000 description 2

- 229920000647 polyepoxide Polymers 0.000 description 2

- 239000007787 solid Substances 0.000 description 2

- 238000007669 thermal treatment Methods 0.000 description 2

- 238000009736 wetting Methods 0.000 description 2

- WNEODWDFDXWOLU-QHCPKHFHSA-N 3-[3-(hydroxymethyl)-4-[1-methyl-5-[[5-[(2s)-2-methyl-4-(oxetan-3-yl)piperazin-1-yl]pyridin-2-yl]amino]-6-oxopyridin-3-yl]pyridin-2-yl]-7,7-dimethyl-1,2,6,8-tetrahydrocyclopenta[3,4]pyrrolo[3,5-b]pyrazin-4-one Chemical compound C([C@@H](N(CC1)C=2C=NC(NC=3C(N(C)C=C(C=3)C=3C(=C(N4C(C5=CC=6CC(C)(C)CC=6N5CC4)=O)N=CC=3)CO)=O)=CC=2)C)N1C1COC1 WNEODWDFDXWOLU-QHCPKHFHSA-N 0.000 description 1

- 239000004925 Acrylic resin Substances 0.000 description 1

- 229920000178 Acrylic resin Polymers 0.000 description 1

- KRHYYFGTRYWZRS-UHFFFAOYSA-N Fluorane Chemical compound F KRHYYFGTRYWZRS-UHFFFAOYSA-N 0.000 description 1

- 229910001218 Gallium arsenide Inorganic materials 0.000 description 1

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 1

- 239000002390 adhesive tape Substances 0.000 description 1

- 239000012670 alkaline solution Substances 0.000 description 1

- 229910052786 argon Inorganic materials 0.000 description 1

- 238000007664 blowing Methods 0.000 description 1

- 239000011248 coating agent Substances 0.000 description 1

- 230000008878 coupling Effects 0.000 description 1

- 238000010168 coupling process Methods 0.000 description 1

- 238000005859 coupling reaction Methods 0.000 description 1

- 238000009826 distribution Methods 0.000 description 1

- 238000001312 dry etching Methods 0.000 description 1

- 238000007429 general method Methods 0.000 description 1

- 238000013007 heat curing Methods 0.000 description 1

- 229960002050 hydrofluoric acid Drugs 0.000 description 1

- 230000006872 improvement Effects 0.000 description 1

- 239000011261 inert gas Substances 0.000 description 1

- 238000010884 ion-beam technique Methods 0.000 description 1

- 238000003475 lamination Methods 0.000 description 1

- 239000011344 liquid material Substances 0.000 description 1

- 238000001459 lithography Methods 0.000 description 1

- 238000012423 maintenance Methods 0.000 description 1

- 238000003801 milling Methods 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 229910052757 nitrogen Inorganic materials 0.000 description 1

- NJPPVKZQTLUDBO-UHFFFAOYSA-N novaluron Chemical compound C1=C(Cl)C(OC(F)(F)C(OC(F)(F)F)F)=CC=C1NC(=O)NC(=O)C1=C(F)C=CC=C1F NJPPVKZQTLUDBO-UHFFFAOYSA-N 0.000 description 1

- 239000013307 optical fiber Substances 0.000 description 1

- 239000002245 particle Substances 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- QQONPFPTGQHPMA-UHFFFAOYSA-N propylene Natural products CC=C QQONPFPTGQHPMA-UHFFFAOYSA-N 0.000 description 1

- 125000004805 propylene group Chemical group [H]C([H])([H])C([H])([*:1])C([H])([H])[*:2] 0.000 description 1

- 239000011241 protective layer Substances 0.000 description 1

- 239000004065 semiconductor Substances 0.000 description 1

- 229910052710 silicon Inorganic materials 0.000 description 1

- 239000010703 silicon Substances 0.000 description 1

- 239000000243 solution Substances 0.000 description 1

- 238000001039 wet etching Methods 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L27/00—Devices consisting of a plurality of semiconductor or other solid-state components formed in or on a common substrate

- H01L27/14—Devices consisting of a plurality of semiconductor or other solid-state components formed in or on a common substrate including semiconductor components sensitive to infrared radiation, light, electromagnetic radiation of shorter wavelength or corpuscular radiation and specially adapted either for the conversion of the energy of such radiation into electrical energy or for the control of electrical energy by such radiation

-

- G—PHYSICS

- G02—OPTICS

- G02B—OPTICAL ELEMENTS, SYSTEMS OR APPARATUS

- G02B7/00—Mountings, adjusting means, or light-tight connections, for optical elements

- G02B7/02—Mountings, adjusting means, or light-tight connections, for optical elements for lenses

- G02B7/025—Mountings, adjusting means, or light-tight connections, for optical elements for lenses using glue

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29D—PRODUCING PARTICULAR ARTICLES FROM PLASTICS OR FROM SUBSTANCES IN A PLASTIC STATE

- B29D11/00—Producing optical elements, e.g. lenses or prisms

- B29D11/00009—Production of simple or compound lenses

- B29D11/00278—Lenticular sheets

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29D—PRODUCING PARTICULAR ARTICLES FROM PLASTICS OR FROM SUBSTANCES IN A PLASTIC STATE

- B29D11/00—Producing optical elements, e.g. lenses or prisms

- B29D11/00009—Production of simple or compound lenses

- B29D11/00365—Production of microlenses

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

-

- G—PHYSICS

- G02—OPTICS

- G02B—OPTICAL ELEMENTS, SYSTEMS OR APPARATUS

- G02B3/00—Simple or compound lenses

- G02B3/0006—Arrays

- G02B3/0012—Arrays characterised by the manufacturing method

-

- G—PHYSICS

- G02—OPTICS

- G02B—OPTICAL ELEMENTS, SYSTEMS OR APPARATUS

- G02B3/00—Simple or compound lenses

- G02B3/0006—Arrays

- G02B3/0037—Arrays characterized by the distribution or form of lenses

- G02B3/0056—Arrays characterized by the distribution or form of lenses arranged along two different directions in a plane, e.g. honeycomb arrangement of lenses

-

- G—PHYSICS

- G02—OPTICS

- G02B—OPTICAL ELEMENTS, SYSTEMS OR APPARATUS

- G02B7/00—Mountings, adjusting means, or light-tight connections, for optical elements

- G02B7/02—Mountings, adjusting means, or light-tight connections, for optical elements for lenses

- G02B7/027—Mountings, adjusting means, or light-tight connections, for optical elements for lenses the lens being in the form of a sphere or ball

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L23/00—Details of semiconductor or other solid state devices

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2202/00—Embodiments of or processes related to ink-jet or thermal heads

- B41J2202/01—Embodiments of or processes related to ink-jet heads

- B41J2202/09—Ink jet technology used for manufacturing optical filters

-

- G—PHYSICS

- G02—OPTICS

- G02B—OPTICAL ELEMENTS, SYSTEMS OR APPARATUS

- G02B3/00—Simple or compound lenses

- G02B3/0006—Arrays

- G02B3/0075—Arrays characterized by non-optical structures, e.g. having integrated holding or alignment means

Abstract

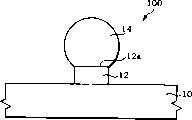

本发明提供一种能够很好地控制其设置位置、形状以及尺寸的光学部件及其制造方法。本发明的光学部件(100)包括:基体(10)上设置的基座构件(12);以及在基座构件(12)的上表面(12a)设置的光学构件(14)。

Description

技术领域

本发明涉及一种能良好地控制设置位置、形状和尺寸的光学部件及其制造方法。本发明还涉及一种微透镜的衬底及其制造方法、显示装置以及摄像元件。

背景技术

例如,作为公知的一种透镜等光学构件的制造方法,是向基体(基片)上喷吐由液体材料构成的液滴,然后使其固化。但是,在这种方法中,由于液滴与基体之间的接触角,制约了光学构件的形状,因此,很难得到焦点距离调整适度的光学构件。

还有,例如通过调整基体表面的浸润性,形成所要求形状的光学构件的方法(例如参见专利文献1和专利文献2)。

(专利文献1)日本专利1990-165932号公告

(专利文献2)日本专利2000-280367号公告

然而,该方法还不能足够精密地控制光学构件的形状、尺寸以及设置位置。

发明内容

本发明的目的在于提供一种能够良好地控制设置位置、形状和尺寸的光学部件及其制造方法。

本发明的目的还在于提供一种能够良好地控制透镜的设置位置、形状和尺寸的微透镜的衬底及其制造方法;以及配有该微透镜衬底的显示装置及摄像元件。

1.光学部件

本发明的光学部件包括:在基体上设置的基座构件;以及在所述基座构件的上表面设置的光学构件。

这里所说的“基体”,是指有面的一种物体,在其面上能够设置所述基座构件。所述的面,只要能够设置所述基座构件,无论是平面还是曲面都可以。因此,只要求具有这样的面,对所述基体本身的形状没有特别的限定。而且所述基座构件也可以和基体设置成一个整体。

另外,所谓“基座构件”,是指具有可以设置所述光学构件的上表面的构件,所谓“基座构件的上表面”是指设置所述光学构件的一面。所述基座构件的上表面,只要能够设置所述光学构件,无论是平面还是曲面都可以。所谓“光学构件”,是指具有能够改变光的性质或行进方向功能的构件。

根据本发明,由于具有上述构成,因此通过控制所述基座构件上表面的形状和高度等,便可以获得包括很好地控制了设置位置、形状及尺寸的光学构件的光学部件。详细情况将在本实施中说明。

本发明的光学部件可以采取以下(1)~(10)所述方式。

(1)所述基座构件可以由能透过特定波长光线的材料构成。

这里所说的“透过”,是指入射到所述基座构件上的光又从该基座构件射出,但‘透过’不仅包括入射到所述基座构件上的光全部从该基座构件射出的情况,还包括入射到所述基座构件上的一部分从该基座构件射出的情况。

(2)所述光学构件,可以具有透镜、偏光元件或分光元件的功能。

(3)所述光学构件,可以是圆球状或者是椭圆球状。

(4)所述光学构件,可以是切开的圆球状或者是切开的椭圆球状。这里所说的“切开的圆球状”,是指将圆球切成一个平面所得到的形状,该圆球状不仅包括正圆球状,还包括近似于圆球的形状。另外,所说的“切开的椭圆球状”是指将椭圆球切成一个平面所得到的形状,该椭圆球不仅包括纯椭圆球,还包括近似于椭圆球的形状。

在这种情况下,所述光学构件的截面可以是圆或者是椭圆。在这种情况下,还可以对所述光学构件付与透镜或偏光元件的功能。

(5)所述基座构件的上表面为三角形,所述光学构件的形成可以采用向所述基座构件的上表面喷吐液滴,形成光学构件前身后,再使该光学构件前身固化的方法。此时,对所述光学构件可以付与分光元件的功能。

(6)所述光学构件的形成可以采用通过附加能量,使可固化液体材料固化的方法。此时,所述光学构件可以由紫外线固化性树脂或热固化性树脂形成。

(7)所述基座构件的上表面可以是圆形、椭圆形或者三角形任意一种。

(8)所述基座构件的上表面可以是曲面。

(9)所述基座构件的上表面和所述基座构件侧面部分相连接的面构成的夹角可以是锐角。根据这种构成,当喷吐液滴,并使其在形成光学构件前身后固化,形成光学构件时,可以防止所述基座构件的侧面受所述液滴浸湿。其结果可以确实形成具有符合要求的形状和尺寸的光学构件。

这种情况,可以以倒锥体形状形成所述基座构件的上部分。这里所说的“所述基座构件的上部分”,是指所述基座构件中的所述上表面附近的区域。根据这种构成,在喷吐液滴,形成光学构件前身后使其固化,形成光学构件时,既可以继续保持所述基座构件的稳定性,又进一步缩小了所述基座构件的上表面与侧面构成的夹角。因此,可以确实防止所述基座构件的侧面受所述液滴浸湿。其结果可以确实形成具有符合要求的形状和尺寸的光学构件。

(10)所述光学构件为微透镜,具有微透镜衬底功能。

此时,所述光学构件的周围可以用密封材料填充。因此可以将所述光学构件确实固定在所述基座构件的上表面上。

2.光学部件的制造方法

本发明的光学部件的制造方法包括以下步骤:

(a)在基体上形成基座构件;

(b)向所述基座构件的上表面喷吐液体,形成光学构件前身;

(c)使所述光学构件前身固化,形成光学构件。

根据本发明,可以形成的光学部件包括:在所述步骤(a),调整所述基座构件的上表面的形状和高度以及设置位置等,在所述步骤(b),通过调整所述液滴的喷吐量等,可以很好地控制光学构件的设置位置、形状以及尺寸。详细情况将在本实施例中说明。

本发明的光学部件的制造方法可以采取以下(1)~(7)的方式。

(1)在所述步骤(a),采用可通过特定波长光线的材料,形成所述基座构件;

(2)在所述步骤(b),可以采用喷墨法(inkjet)喷吐所述液滴。根据此方法,可以对所述液滴的喷吐量进行微调整,因此,可使在所述基座构件的表面设置精密的光学构件简单易行;

(3)在所述步骤(c),可通过附加能量使所述光学构件前身固化;

(4)在所述步骤(a),形成所述基座构件,使所述基座构件的上表面和所述基座构件侧面部分相连接的面构成的夹角成为锐角。因此,在所述步骤(b),可以防止所述基座构件的侧面被所述液滴浸湿。其结果,可以切实地形成具有符合要求的形状和尺寸的光学构件。

此时,在所述步骤(a),可以将所述基座构件的顶部形成倒锥体形状。以此,即保持了所述基座构件的稳定性,又能够进一步缩小所述基座构件的上表面与侧面构成的夹角。因此,在所述步骤(b),可以确实防止所述基座构件的侧面被所述液滴浸湿。其结果,可以切实地形成具有所要求的形状和尺寸的光学构件。

(5)还有,在所述步骤(b)以前,可以调整所述基座构件的表面对所述液滴的浸润性。因此,能够形成具有所要求的形状和尺寸的光学构件。这里,例如,通过在所述基座构件的上表面形成对所述液滴具有吸湿性或抗湿性的膜,就可以控制所述基座构件的上表面对所述液滴的浸润性。

(6)所述光学构件可以是微透镜,所述光学部件可以是微透镜衬底。

(7)还可以包括步骤(e),用密封材料填充所述光学构件的周围。这样,采用简单易行的方法就可以将所述光学构件固定到所述基座构件的上表面。

3.光学构件的制造方法

本发明的光学构件的制造方法包括以下步骤:

(a)在基体上形成基座构件;

(b)向所述基座构件的上表面喷吐液体,形成光学构件前身;

(c)使所述光学构件前身固化,形成光学构件;

(d)从所述基座构件的上表面取下所述光学构件。

根据本发明的光学构件的制造方法,由于所述光学构件可单独作为光学部件使用,因此,采用简便的方法就可以从所述基座构件的上表面取下所述光学构件。

此时,在所述步骤(a),采用可透过特定波长光线的材料形成所述基座构件。

4.微透镜衬底

本发明的微透镜衬底包括:在基体上设置的基座构件和在所述基座构件的上表面设置的透镜。

根据本发明,由于具有上述构成,所以,通过控制所述基座构件的上表面的形状和高度等,可以获得含有良好地控制了设置位置、形状以及尺寸的透镜的微透镜衬底。

此时,所述基座构件可由能透过特定波长光线的材料形成。

5.微透镜衬底的制造方法

本发明的微透镜衬底的制造方法包括以下步骤:

(a)在基体上形成基座构件;

(b)向所述基座构件的上表面喷吐液体,形成透镜前身;

(c)使所述透镜前身固化,形成透镜。

根据本发明的微透镜衬底的制造方法,其中,在所述步骤(a),调整所述基座构件表面的形状和高度以及设置位置,在所述步骤(b),调整所述液滴的喷吐量等,因此,可以形成包括很好地控制了设置位置、形状和尺寸的透镜的微透镜衬底。

此时,可在所述步骤(a),采用可透过特定波长光线的材料形成所述基座构件。

6.显示装置

本发明的显示装置具有所述本发明的微透镜衬底。作为这样的显示装置,例如,可以列举液晶显示仪、液晶放映机以及有机E1显示仪。

7.摄像元件

本发明的摄像元件配有所述本发明的微透镜衬底。作为这样的摄像元件,例如,可以列举的有固体摄像装置(CCD等)的固体摄像元件。

附图说明

图1是本发明的一个实施方式涉及的光学部件的模式示意剖面图。

图2是图1所示的光学部件的模式示意平面图。

图3是本发明的一个实施方式涉及的光学部件的模式示意剖面图。

图4是图3所示的光学部件的模式示意平面图。

图5是本发明的一个实施方式涉及的光学部件的模式示意剖面图。

图6是图5所示的光学部件的模式示意平面图。

图7是适用本发明的一个实施方式涉及的光学部件的模式示意剖面图。

图8是图7所示的光学部件的模式示意平面图。

图9是当图1和图2所示的光学构件为透镜时的模式示意剖面图。

图10是在图1和图2所示的光学构件为偏光元件时的模式示意剖面图。

图11是本发明的一个实施方式涉及的光学部件的模式示意剖面图。

图12是图11所示的光学部件的模式示意平面图。

图13中的图13(a)~图13(c)分别是图1和图2所示的光学部件的一个制造工艺的模式示意剖面图。

图14是本发明的一个实施方式涉及的光学构件的取下方法模式示意剖面图。

图15是本实施方式的一个微透镜衬底的实施例的模式示意剖面图。

图16是图15所示的微透镜衬底的模式示意平面图。

图17中的图17(a)~图17(e)是分别表示图15和图16所示的微透镜衬底的一个制造工艺的模式示意剖面图。

图18中的图18(a)及图18(b)是分别表示图15和图16所示的微透镜衬底的一个制造工序的模式示意剖面图。

图19是本实施方式的一个实施例涉及的微透镜衬底的模式示意剖面图。

图20是图19所示的微透镜衬底的模式示意平面图。

图21中的图21(a)~图21(e)分别是图19和图20所示的微透镜衬底的一个制造工艺的模式示意剖面图。

图22是本实施方式的微透镜衬底的一个实施例的模式示意剖面图。

图23是图22所示的微透镜衬底的模式示意平面图。

图24中的图24(a)~图24(e)分别是图22和图23所示的微透镜衬底的一个制造工艺的模式示意剖面图。

图25中的图25(a)~图25(b)分别是本实施方式的一实施例涉及的光学构件取下方法的模式示意剖面图。

图26是图15所示的微透镜衬底的一个变形例的模式示意剖面图。

图27是适用本发明的一个实施方式涉及的光学部件的模式示意剖面图。

图28是图27所示的光学部件的模式示意平面图。

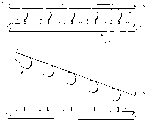

图29是图13(c)的剖面放大图。

图30是一般的光学部件制造方法的模式示意剖面图。

具体实施方式

下面就本发明的优选实施方式参照附图进行说明。

1.部件的构造

图1是适用本发明的光学部件100的一个实施方式模式示意剖面图。图2是图1所示的光学部件100的模式示意平面图。另外,图1是表示图2的A-A线的剖面图。

图3、图5和图7分别是改变了图1所示的光学部件100的基座构件12形状的变形例的模式示意剖面图;图4、图6和图8分别是图3、图5和图7所示的光学部件101、102及103的模式示意平面图。

图11是改变图1所示的光学部件100的基座构件12以及光学构件14形状的变形例的模式示意剖面图;图12是图11所示的光学部件104的模式示意平面图。

还有,图27是改变图1所示的光学部件100的基座构件12以及光学构件14形状的变形例的模式示意剖面图;图28是图27所示的光学部件105的模式示意平面图。

本实施方式的光学部件100包括:基体10上设置的基座构件12;以及在基座构件12的上表面12a上设置的光学构件14。光学构件14,例如,可以具有对入射光聚光、偏光或分光功能,下面主要参照图1和图2,就本实施方式的光学部件100的各个结构要素进行说明。

(基体)

作为基体10,例如,可以列举硅衬底和GaAs衬底等的半导体衬底以及玻璃衬底等。

(基座构件)

(A)材质

在本实施方式的光学部件100中,基座构件12是由可透过特定波长光线的材质构成的。具体地说,基座构件12由能够使入射光透过光学构件14的材质构成。例如,基座构件12的形成,可以采用聚酰亚胺、丙烯类树脂、环氧树脂或者氟化乙烯树脂。本实施方式给出的基座构件12是由可透过特定波长光线的材质构成的。但是,基座构件12也可以由吸收特定波长光线的材质形成。

另外,基座构件12还可以与基体10形成一体。也就是说,基座构件12和基体10由同一种材料形成。

像这种基座构件12,例如,可通过在基体10上形成图案的方式形成。

(B)立体形状

图3至图8示出的是改变图1和图2所示的基座构件12的立体形状的变形例(光学构件101、102、103)。如图1至图8所示,基座构件的立体形状虽然没有特别限制,但其构造至少需要在其上表面上能够设置光学构件。例如,如图1所示,光学构件100的基座构件12,在上表面12a上能够设置光学构件14。

另外,如图3和图4所示,基座构件22的上表面22a与侧面22b的夹角θ可以设置成锐角。这里所说的基座构件22的侧面22b是指在基座构件22的侧面部分与上表面22a相连接的一面。在基座构件22中,基座构件22的侧面部分,即为基座构件22的侧面22b。

光学构件14的形成是采用向基座构件22的上表面22a喷吐液滴,形成光学构件前身(将在下面阐述)后,再使该光学构件前身固化的方法形成的。因此,基座构件22的上表面22a与侧面22b构成的夹角θ为锐角,因此,在向基座构件22的上表面22a喷吐液体时,可以防止基座构件22的侧面22b被液滴浸湿。其结果可以切实形成具有符合要求的形状和尺寸的光学构件14。

此外,如图5和图6所示,可以将基座构件32的立体形状的上部分32c设置成倒锥体形状。在这种情况下,基座构件32的上表面32a与侧面32b(在基座构件32的侧面部分与上表面32a相连接的一面)的夹角θ也为锐角。根据这种构成,既可持续保持基座构件32的稳定性,又进一步缩小了基座构件32上表面32a与侧面32b形成的夹角θ。因此,可以确实防止基座构件32的侧面32b被液滴浸湿。其结果可以切实形成具有符合要求的形状和尺寸的光学构件14。

(C)上表面的形状

基座构件的上表面的形状可根据在基座构件的上表面上形成的光学构件的功能和用途来确定。换言之,通过控制基座构件的上表面的形状,便可以控制光学构件的形状。

例如,光学部件100(参见图1和图2),其基座构件12的上表面12a的形状是圆形。另外,图3~图8所示的光学部件101~103中,基座构件的上表面的形状也是圆形。

例如,把光学构件作为透镜或者偏光元件使用时,将基座构件的上表面的形状设置成圆形。这样,光学构件的立体形状可以形成圆球状或者切开的圆球状,可把所获得的光学构件作为透镜或者偏光元件使用。图9示出的是把图1和图2所示的光学部件100的光学构件14作为透镜使用的例子。即,如图9所示,可以用光学构件(透镜)14进行聚光。另外,图10示出的是把图1和图2所示的光学部件100的光学构件14作为偏光元件使用的例子。即,如图10所示,可以用光学构件(偏光元件)14改变光的行进方向。

另外,这里虽然没有给出图示,但,例如光学构件作为各向异性透镜或者偏光元件使用时,基座构件的上表面的形状设置成椭圆形。因此,光学构件的立体形状可以形成椭圆球形或者切开的椭圆球形,可以将所得到的光学构件作为各向异性透镜或者偏光元件使用。

或者,例如,把光学构件作为分光元件(棱镜)使用时,可将基座构件的上表面的形状设置成三角形。该光学构件的形成方法是:其基座构件的形状为三角形,对其上表面喷吐液滴,形成光学构件前身后,再使该光学构件前身固化而获得光学构件。像这样形成的所述光学构件可以作为分光元件使用。关于详细的制造方法将在后面阐述。图11和图12示出的是把光学构件作为棱镜使用的例子。图11是图1 2的A-A线的剖面图。如图11和图12所示,基座构件52为三角形柱状。因此,基座构件52的上表面52a的形状为三角形。光学构件24具有分光元件功能(棱镜)。具体地说,如图12所示,入射到光学构件24的光在出射时被分光。

另外,上述基座构件12、22、32、42以及52的任何一个的上表面都表示为由平面构成的。但是,如图27和28所示,基座构件62的上表面62a也可以是曲面的。在图27和图28所示的光学构件105中,可以将近似圆球状的光学构件34设置在基座构件62的上表面62a上。

(光学构件)

(A)立体形状

光学构件具有满足其用途和功能要求的形状。关于光学构件的立体形状,将在“基座构件”一项中一并说明,故此处予以省略详细说明。

(B)材质

关于光学构件14的形成方法,例如,对可固化的液体材料施加热能或者光能等,使其硬化而形成。具体地说,在本实施方式中,是采用向基座构件12的上表面12a喷吐由所述液体材料构成的液滴,形成光学构件前身(将在后面阐述)后,再使该光学构件前身硬化形成光学构件14。

作为所述液体材料,例如,可列举紫外线硬化性树脂和热硬化性树脂的前身。作为紫外线硬化性树脂,例如,可列举的有紫外线硬化性的丙烯树脂和环氧树脂。另外,作为热硬化性树脂可给出的例子是热硬化性的聚酰亚胺树脂。

2.光学构件的制造方法

下面,围绕图1和图2所示的光学构件100的制造方法,参照附图13(a)~图13(c)进行说明。图13(a)~图13(c)分别是图1和图2所示的光学构件100的一个制造工序的模式示意剖面图。

首先,在基体10上形成基座构件12(参见图13(a))。基座构件12的形成,可以根据基座构件12的材质和形状以及尺寸大小,来选择适当的方法(例如,可以选择选择生长法、干式蚀刻法、湿式蚀刻法、光敏蚀刻法及复制法等)。

接着,形成光学构件14(参见图13(b))。具体地说,对基座构件12的上表面12a喷吐形成光学构件14的液体材料的液滴14b,形成光学构件前身14a。如上所述,所述液体材料具有经给予能量15能够硬化的性质。

作为液滴14b的喷吐方法,例如,可列举分配涂敷法或者喷墨法。用分配涂敷法喷吐液滴的方法是一般采用的方法,对于较大范围喷吐液滴14b有效。另外,喷墨法是使用喷墨头喷吐液滴的方法。关于喷吐液滴的位置,可以μm为单位来控制。喷吐的液滴数量可以微微米为单位来控制,因此,能够制作出构造精密的光学构件。

而且,在液滴14b喷吐以前,根据需要,可通过对基座构件12的上表面12a进行吸湿性处理或者进行抗湿性处理,便可以控制上表面12a对液滴14b的浸润性。因此,能够形成具有特定形状及尺寸的光学构件14。

接着,使光学构件前身14a硬化,形成光学构件14(参见图13(c))。具体地说,对光学构件前身14a给予热能或光能等。在使光学构件前身14a硬化时,要根据所述液体材料类型,采用适当的方法。具体地说,例如,可列举的有,可采用给予热能或者用紫外线或者用激光等的光照射方法。通过以上制造步骤,便可获得包括光学构件14在内的光学部件100(参见图1和图2)。

还可以,从所获得的光学部件100上取下光学构件14,把光学构件14作为单独的光学部件使用。例如,如图14所示,通过向基座构件12和光学构件14的结合部位吹气体16(例如氩气或者氮气等惰性气体),就可以取下光学构件14。或者在光学构件14上粘贴胶带(无图示),揭下胶带,就可以从基座构件12的上表面12a上取下光学构件14。

3.作用效果

关于本实施方式的光学部件以及其制造方法具有以下作用效果。

(1)第一,可以严密控制光学构件14的尺寸及形状。也就是说,光学构件14的形状,可以根据液滴14b的喷吐量来控制。这样,就可以获得包括其形状及尺寸均满足要求的光学构件14的光学部件。

关于上述的作用效果参照附图进行详细说明。图29是所述本实施方式涉及的光学部件100的制造步骤(参见图13(a)~图13(c))中,基座构件12与光学构件前身14a的结合部近旁的模式示意剖面图,具体地说,是图13(c)的剖面放大图。图30是一般的光学部件的制造方法的模式示意剖面图。

首先,在详细描述本实施方式的作用效果之前,就一般的光学构件的制造方法,参照附图30进行说明。

(a)一般光学部件的制造方法

作为光学构件的一种制造方法,众所周知的是向基体10上喷吐液体材料,形成光学构件前身后,使该光学构件前身硬化,而获得光学构件的方法。

图30是表示将形成光学构件的液体材料喷在基体10上的状态剖面图。具体地说,图30是使所述光学构件前身硬化前的状态,即是表示将由液体材料构成的光学构件前身92a设置在基体10上的状态。

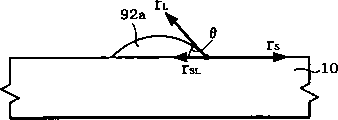

在图30中,如果设γs为基体10的表面张力、设γL为液体材料(光学构件前身)的表面张力、设γSL为基体10与液体材料的界面张力、设液体材料对于基体10的接触角为θ,则γS,γL,γSL,之间的关系,可用下列公式表示:

γs=γsL+2Lcos θ……….(1)

由液体材料形成的光学构件前身92a的曲率受到了公式(1)的接触角θ的限制。也就是说,光学构件前身92a硬化后,获得的光学构件的曲率主要取决于基体10及所述液体材料的材质。光学构件的曲率,是决定光学构件形状的一个重要因素。因此,该制造方法很难控制所形成的光学构件形状。

而且,在这种情况下,虽然这里没有图示,但在基体10表面上的特定位置,形成调整浸湿角的膜以后,再通过喷吐液体材料的液滴,使得液体材料的接触角θ增大的方法是人们所熟知的。利用这种方法,可在某种程度上控制光学构件的形状。但是,要想通过形成这种调整浸湿角的膜,控制光学构件的形状是有限的。

(b)本实施方式的光学部件的制造方法。

针对上述缺欠,本实施方式的光学部件的制造方法,如图29所示,光学构件的前身14a可以在基座构件12的上表面12a上形成。因此,基座构件12的侧面12b只要不因光学构件前身14a而浸湿,基座构件12的表面张力就不会作用于光学构件前身14a,主要是光学构件前身14a的表面张力γL起作用。因此,通过调整形成光学构件前身14a所用的液滴数量,就能控制光学构件前身14a的形状。进而,就可以获得具有满意的形状和尺寸的光学构件14。

(2)第二,可以严密控制光学构件14的设置位置。

如上所述,光学构件14是通过向基座构件12的上表面12a喷吐液滴14b,形成光学构件前身14a后,再使光学构件前身14a硬化而形成的(参见图13(b))。一般情况,喷吐的液滴的落点位置很难严格控制。但是,根据本方法,则不用特别进行位置调整,就可以在基座构件12的上表面12a上形成光学构件14。即,仅向基座构件12的上表面12a上喷吐液滴14b,不用进行位置调整就可以形成光学构件前身14a。换言之,用形成基座构件12时的定位精度,就可以形成光学构件14。因此,很容易获得设置位置受到控制的光学构件14。

(3)第三,通过设定基座构件12的上表面12a的形状,便可以设定光学构件14的形状。即,通过适当选择基座构件12的上表面12a的形状,就可以形成具有特定功能的光学构件14。因此,通过改变基座构件12的上表面12a的形状,还能够在同一个基体上,设置多个具有不同功能的光学构件。

(4)第四,通过控制基座构件12的高度,便可控制基体10与光学构件14的距离。因此,很容易调整基体10与光学构件14的位置,采用简便的方法,就可以形成设置位置受到控制的光学构件14。

本发明不仅限于上述实施方式,可以进行各种变形。例如,本发明包括与本实施方式中说明的构成实质上相同的构成(例如,功能、方法以及结果相同的构成,或者目的及结果相同的构成)。另外,本发明还包括可以置换在实施方式中阐述的非本质性构成的部分。本发明还包括与本实施方式中说明的构成具有同样作用效果的构成或者能够达到同样目的的构成。而且,本发明还包括在本实施方式说明的构成中附加公知技术的构成。

实施例

下面,就采用上述实施方式的实施例进行说明。实施例1~3的任何一个给出的都是将本实施方式的光学构件100用于微透镜衬底的例子。例如,微透镜衬底可以设置在液晶显示面版的象素部分、固体摄像装置(CCD)的受光面、以及光纤的光偶合部分。另外,实施例4是表示取下在实施例1所获得的光学构件14的方法。

(实施例1)

1.微透镜衬底的构造

图15是表示实施例1涉及的微透镜衬底200的模式示意剖面图。图16是图1 5所示的微透镜衬底200的模式示意平面图。另外,图15是沿着图16A-A线剖开的剖面的模式图。

如图15所示,微透镜衬底200可以设置多个光学构件114。光学构件114设置在基座构件112的上面112a上。基座构件112设置在基体110上。

本实施例中,围绕以下构成情况加以说明:基体110是由玻璃衬底构成;基座构件112是由聚酰亚胺树脂构成;以及光学构件114是由紫外线硬化性树脂构成。

另外,为了固定光学构件114,必要时,可在光学构件114的周围填充密封材料160(参见图26)。而且,将在后面阐述的实施例2及实施例3也一样,根据需要,也可以在光学构件114的周围填充密封材料160。密封材料160最好采用比构成光学构件114的材料折射率小的材料。密封材料160没有特别限定,例如可以使用树脂材料。

2.微透镜衬底的制造方法

下面,就本实施例的微透镜衬底200的制造方法进行说明。图17(a)~图1 7(e)以及图18(a)和图18(b)分别是图15及图16所示的微透镜衬底200的一个制造工艺的模式示意剖面图。

首先,在由玻璃衬底形成的基体110上,涂敷聚酰亚胺前身之后,在大约在150℃的温度下进行热处理,(参见图17(a))。由此,形成树脂层112x。该树脂层112x呈能够保持形状的状态,而且又是没有完全硬化的状态。

然后,在树脂层112x上形成保护层R1后,使用具有特定图案的掩膜130,进行光刻步骤(参见图17(b))。以此,形成特定图案的保护层R1(参见图17(c))。

接着,将保护层R1作为掩膜,例如,通过使用碱性溶液进行湿式蚀刻,使树脂层112x形成图案(参见图17(d))。然后,去掉保护层R1,在大约350℃的温度下进行热处理,从而使基座构件112完全硬化(参见图17(e))。

接着,用喷墨头117向基座构件112的上面112a喷吐液体材料液滴114b,形成光学构件前身(透镜前身)114a。该光学构件前身114a通过后来的硬化步骤,可以转化成光学构件114(参见图15和图16)。另外,在本实施例中,围绕采用紫外线硬化性树脂作为所述液体材料的前身,采用喷墨方法喷吐液滴114b的情况进行说明。根据需要,经多次喷吐液滴114b,可在基座构件112的上面112a上形成具有符合要求的形状和尺寸的光学构件前身114a。

再接着,对光学构件前身114a进行紫外线115的照射,形成光学构件114(参见图18(b))。根据光学构件114a的形状与尺寸及材质,适当地调整紫外线的照射量。通过以上步骤可形成光学构件(透镜)114。这样,可得到包括光学构件114在内的微透镜衬底200(参见图15和图16)。

根据本实施例的微透镜衬底200及其制造方法,与本实施方式的光学部件及其制造方法具有同样的作用效果。

(实施例2)

1.微透镜衬底的构造

图19是实施例2涉及的微透镜衬底300的模式示意剖面图。图20是图19所示的微透镜衬底300的模式示意平面图。另外,图19是沿着图20的A-A线剖开的剖面模式示意图。

本实施例涉及的微透镜衬底300,在基座构件132具有帽檐形状这一点上,与实施例1的微透镜衬底200具有不同的结构。但其他构成均与实施例1的微透镜衬底200一样,因此,结构相同地方的说明予以省略。

基座构件132和实施例1的基座构件112一样,由聚酰亚胺树脂形成,如图19和图20所示,基座构件132具有帽檐形状。换言之,基座构件132的上部分132c形成倒锥体形状。在这种情形下,基座构件132的上表面132a与侧面132b(在基座构件132的侧面部分与上表面132a相连接的面)形成的夹角θ为锐角。根据这种构成,可以进一步缩小基座构件132的上表面132a与侧面132b形成的夹角θ。因此,可以确实防止基座构件132的侧面132b被液滴浸湿,从而形成更准确的符合要求的形状和尺寸的光学构件14。

2.微透镜衬底的制造方法

下面,就本实施例涉及的微透镜衬底300的制造方法进行说明。图21(a)至图21(e)分别是图19和图20所示的微透镜衬底300的一个制造步骤的模式示意剖面图。

本实施例的微透镜衬底300的制造方法,除了基座构件132的图案形成步骤以外,其他均与实施例1的微透镜衬底200的制造方法相同。因此,这里主要说明基座构件132的图案形成步骤。

首先,在由玻璃衬底形成的衬底10上形成树脂层112x后,再形成特定型式的保护层R1(参见图21(a)至图21(c))。此前的步骤都和实施例1的制造方法相同。

然后,在不会使保护层发生质变的温度(例如130℃)下进行热处理。在热处理时,最好从树脂层112x的上表面向下加热,使树脂层112x的上表面(保护层R1方)的硬化程度大于树脂层112x中的衬底110部分。

接着,将保护层R1作为掩膜,对树脂层112x进行湿式蚀刻。在该工序中,保护层R1的正下方部分,即树脂层112x的上部分,因蚀刻液的渗入速度慢,因此,较其他部分难以蚀刻。另外,通过所述热处理,树脂层112x的上表面部分的硬化程度大于衬底110部分的硬化程度。因此,树脂层112x的上表面部分,在蚀刻中的蚀刻率也小于衬底110部分。因此,在该湿式蚀刻时,树脂层112x的上表面较衬底110部分的蚀刻速度迟缓,所以,树脂层112x的上表面部分比衬底110部分残留的更多。从而,可得到上部分132c为倒锥体形状的基座132(参见图21(d))。然后,去掉保护层R1(参见图21(e))。

此后的工序与实施例1的制造方法相同。因此,可获得微透镜衬底300(参见图19和图20)。

根据本实施例的微透镜衬底300及其制造方法,具有和本实施方式的光学部件及其制造方法同样的作用效果。

(实施例3)

1.微透镜衬底的构造

图22是实施例1涉及微透镜衬底400的模式示意剖面图。图23是图22所示的微透镜衬底400的模式示意平面图。另外,图22是沿着图23的A-A线剖开的剖面模式示意图。

如图22所示,在本实施例的微透镜衬底400中,基座构件152和基体110形成一整体,由与基体110一样的材质(玻璃衬底)构成这一点与实施例1的构成不同。但是,其他构成与实施例1的微透镜衬底200一样,因此,结构相同地方的说明予以省略。

2.微透镜衬底的制造方法

下面,就本实施例微透镜衬底400的制造方法进行说明。图24(a)至图24(e)分别是图22和图23所示的微透镜衬底400的一个制造工序的模式示意剖面图。

首先,在由玻璃衬底形成的衬底110上,层压形成干式薄膜保护膜,(参见图24(a))。

然后,使用特定图案的掩膜230进行光敏蚀刻步骤(参见图24(b)),从而形成特定图案的保护层R2(参见图24(c))。

接着,以保护层R2为掩膜,使由玻璃衬底构成的基体110形成图案(参见图24(d))。通过该图案,使基座构件152与基体110形成一体。即邻接的基座构件152之间用切口分开。

作为图案形成的方法可列举的有:氟酸湿式蚀刻、离子束蚀刻、激光精密加工以及喷砂等方法。其中,当图案形成面积比较大时,采用喷砂方法有效。喷砂方法,是向加工品喷涂颗粒直径为1μm至几十μm的微粒子进行蚀刻的方法,可以获得20μm程度的分辩率。可用于喷砂方法的微粒子例如有SiC和AIO2等。然后,去掉保护层R2(参见图24(e))。

此后的制造工序与实施例1的制造方法相同。因此可获得微透镜衬底400(参见图22与图23)。

根据本实施例的微透镜衬底400及其制造方法,具有和本实施例涉及的光学部件以及它的制造方法同样的作用效果。

(实施例4)

1.光学构件114的取下方法

在实施例4中,主要阐述如何从实施例1中获得的微透镜衬底200上取下光学构件14的方法。图25(a)与图25(b)分别是表示取下本实施例涉及的光学构件114的方法的模式示意剖面图。被取下来的光学构件114可以单独作为其他设备的部件使用。具体地说,光学构件114作为球透镜部件,可以作为其他装置的部件使用。

首先,在实施例1的微透镜衬底200的光学构件114上设置粘接片150(参见图25(a))。然后,再通过揭下粘接片150,将光学构件114从基座构件112上取下来(参见图25(b))。采用以上步骤就可以取下光学构件114。此时,如果事先对基座构件112的上表面112a施行抗湿处理,则很容易取下来。

另外,在本实施例中给出的是从实施例1的微透镜衬底200上取下光学构件114的方法,但是采用本实施例的方法,也可以从实施例2或者实施例3的微透镜衬底300、400上取下光学构件114。

还有,在本实施例中,介绍的是从微透镜衬底上取下具有透镜功能的光学构件的方法,但是在从光学部件上取下具有非透镜功能的光学构件时,也可以采用与本实施例相同的方法。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的权利要求范围之内。

附图标记说明

10,110基体;

12,22,32,42,52,62,112,132,152 基座构件;

12a,22a,32a,42a,52a,62a,112a,132a,152a基座构件的上表面;

12b,22b,32b 基座构件的侧面;

32c基座构件的上部分;

14,24,34,114 光学构件;

14a光学构件前身;

14b液滴;

15能量;

16气体;

17液滴喷吐口;

100,101,102,103,104,105光学部件;

112x 树脂层;

114a光学构件前身;

114b液滴;

115紫外线;

117喷墨头;

130,230掩膜;

150粘接片;

160密封材料;

200,210,300,400 微透镜衬底;

R1,R2 保护层

Claims (36)

1.一种光学部件,包括:设置在基体上的基座构件;以及设置于所述基座构件的上表面的光学构件。

2.根据权利要求1所述的光学部件,其中,所述基座构件由可透过特定波长光线的材料形成。

3.根据权利要求1所述的光学部件,其中,所述光学构件具有透镜功能。

4.根据权利要求1所述的光学部件,其中,所述光学构件具有偏光元件功能。

5.根据权利要求1所述的光学部件,其中,所述光学构件具有分光元件功能。

6.根据权利要求1所述的光学部件,其中,所述光学构件为圆球状或椭圆球状。

7.根据权利要求1所述的光学部件,其中,所述光学构件为部分切除的圆球状或部分切除的椭圆球状。

8.根据权利要求1所述的光学部件,其中,

所述基座构件的上表面为三角形;

所述光学构件是通过向所述基座构件的上表面喷吐液滴,形成光学构件前身之后,使该光学构件前身固化而形成的。

9.根据权利要求1所述的光学部件,其中,所述光学构件的截面是圆或椭圆。

10.根据权利要求1至9中任一项所述的光学部件,其中,所述光学构件是通过施加能量使可固化的液体材料固化而形成的。

11.根据权利要求10所述的光学部件,其中,所述光学构件是由紫外线固化型树脂形成的。

12.根据权利要求10所述的光学部件,其中,所述光学构件是由热固化型树脂形成的。

13.根据权利要求1所述的光学部件,其中,所述基座构件的上表面为圆形、椭圆形或者三角形中的任意一种形状。

14.根据权利要求1所述的光学部件,其中,所述基座构件的上表面为曲面。

15.根据权利要求1所述的光学部件,其中,所述基座构件的上表面与所述基座构件的侧面部分中的连接到该上表面的面所形成的夹角为锐角。

16.根据权利要求1所述的光学部件,其中,所述基座构件的上部为倒锥体形状。

17.根据权利要求1所述的光学部件,其中,所述基座构件与所述基体形成一个整体。

18.根据权利要求1所述的光学部件,其中,所述光学构件为微透镜,具有微透镜衬底的功能。

19.根据权利要求1所述的光学部件,其中,所述光学构件的周围填充了密封材料。

20.一种光学部件的制造方法,包括以下步骤:

(a)在基体上形成基座构件;

(b)向所述基座构件的上表面喷吐液滴,形成光学构件前身;

(c)使所述光学构件前身固化,形成光学构件。

21.根据权利要求20所述的光学部件的制造方法,其中,在所述步骤(a)中,所述基座构件采用能够透过特定波长的光的材料形成。

22.根据权利要求20或21所述的光学部件的制造方法,其中,在所述步骤(b)中,采用喷墨法进行所述液滴的喷吐。

23.根据权利要求20至22中任一项所述的光学部件的制造方法,其中,在所述步骤(c)中,所述光学构件前身的固化是采用施加能量的方法进行的。

24.根据权利要求20至23中任一项所述的光学部件的制造方法,其中,在所述步骤(a)形成所述基座构件,以使所述基座构件的上表面与所述基座构件的侧面中的连接到该上表面的面构成的夹角为锐角。

25.根据权利要求20至24中任一项所述的光学部件的制造方法,其中,在所述步骤(a)中,所述的基座构件的上部形成倒锥体形状。

26.根据权利要求20至25中任一项所述的光学部件的制造方法,在所述步骤(b)之前,还包括:步骤(d),调整所述基座构件的上表面相对于所述液滴的浸润性。

27.根据权利要求20至26中任一项所述的光学部件的制造方法,其中,所述光学构件为微透镜,所述光学部件为微透镜衬底。

28.根据权利要求20至27中任一项所述的光学部件的制造方法,还包括:步骤(e),对所述光学构件的周围用密封材料进行填充。

29.一种光学部件的制造方法,包括以下步骤:

(a)在基体上形成基座构件;

(b)向所述基座构件的上表面喷吐液滴,形成光学构件前身;

(c)使所述光学构件前身固化,形成光学部件;

(d)从所述基座构件上面取下所述光学构件。

30.根据权利要求29所述的光学部件的制造方法,其中,在所述步骤(a),采用能够透过特定波长的光的材料,形成所述基座构件。

31.一种微透镜衬底,包括:在衬底上设置的基座构件和在所述基座构件的上表面设置的透镜。

32.根据权利要求31所述的微透镜衬底,其中,所述基座构件是由能够透过特定波长的光的材料形成的。

33.一种微透镜衬底的制造方法,包括:

(a)在基体上形成基座构件;

(b)向所述基座构件的上表面喷吐液滴,形成透镜前身;

(c)使所述透镜前身固化,形成透镜。

34.根据权利要求33所述的微透镜衬底的制造方法,其中,在所述步骤(a)中,采用能够透过特定波长的光的材料形成所述基座构件。

35.一种显示装置,具有根据权利要求31或32所述的微透镜衬底。

36.一种摄像元件,具有根据权利要求31或32所述的微透镜衬底。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2002279064A JP3719431B2 (ja) | 2002-09-25 | 2002-09-25 | 光学部品およびその製造方法、表示装置および撮像素子 |

| JP2002279064 | 2002-09-25 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| CN1490635A true CN1490635A (zh) | 2004-04-21 |

Family

ID=32040444

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CNA031569722A Pending CN1490635A (zh) | 2002-09-25 | 2003-09-16 | 光学部件及其制造方法、微透镜衬底及其制造方法、显示装置、摄像元件 |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US7179728B2 (zh) |

| EP (2) | EP1411376B1 (zh) |

| JP (1) | JP3719431B2 (zh) |

| KR (1) | KR100739085B1 (zh) |

| CN (1) | CN1490635A (zh) |

| DE (2) | DE60302526T2 (zh) |

Cited By (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US7259915B2 (en) | 2004-05-31 | 2007-08-21 | Lg Electronics Inc. | Microlens array sheet |

| CN102928899A (zh) * | 2011-08-08 | 2013-02-13 | 索尼公司 | 扩散片、背光、液晶显示设备、以及制造扩散片的方法 |

| CN105116612A (zh) * | 2015-09-22 | 2015-12-02 | 京东方科技集团股份有限公司 | 光学膜片、背光模组及显示装置 |

| CN106526722A (zh) * | 2016-11-09 | 2017-03-22 | 中南大学 | 一种控制微型液滴形状的方法 |

| US9804367B2 (en) | 2015-11-04 | 2017-10-31 | Omnivision Technologies, Inc. | Wafer-level hybrid compound lens and method for fabricating same |

| CN110519943A (zh) * | 2018-05-21 | 2019-11-29 | Unijet株式会社 | 多层板的制造方法 |

Families Citing this family (24)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4088779B2 (ja) | 2003-04-25 | 2008-05-21 | セイコーエプソン株式会社 | 光ファイバ間の結合構造および結合方法 |

| JP3800199B2 (ja) * | 2003-05-16 | 2006-07-26 | セイコーエプソン株式会社 | マイクロレンズの製造方法 |

| JP4155099B2 (ja) * | 2003-05-16 | 2008-09-24 | セイコーエプソン株式会社 | マイクロレンズの製造方法 |

| JP4120813B2 (ja) | 2003-06-12 | 2008-07-16 | セイコーエプソン株式会社 | 光学部品およびその製造方法 |

| JP3719441B2 (ja) | 2003-08-01 | 2005-11-24 | セイコーエプソン株式会社 | 光素子およびその製造方法、光モジュール、光伝達装置 |

| JP4241259B2 (ja) * | 2003-08-06 | 2009-03-18 | セイコーエプソン株式会社 | マイクロレンズの製造方法 |

| DE102004030418A1 (de) * | 2004-06-24 | 2006-01-19 | Robert Bosch Gmbh | Mikrostrukturierter Infrarot-Sensor und ein Verfahren zu seiner Herstellung |

| JP2006030634A (ja) * | 2004-07-16 | 2006-02-02 | Seiko Epson Corp | マイクロレンズの製造方法 |

| KR100636349B1 (ko) * | 2004-09-24 | 2006-10-19 | 엘지전자 주식회사 | 마이크로렌즈 배열 시트 및 그 제작방법 |

| JP2006323147A (ja) * | 2005-05-19 | 2006-11-30 | Seiko Epson Corp | マイクロレンズの製造方法、マイクロレンズ、及び光学膜、プロジェクション用スクリーン、プロジェクターシステム、電気光学装置、電子機器 |

| JP2006350177A (ja) * | 2005-06-20 | 2006-12-28 | Seiko Epson Corp | 光学シートの製造方法、光学シート、面状照明装置、電気光学装置 |

| JP2007010707A (ja) * | 2005-06-28 | 2007-01-18 | Seiko Epson Corp | 光学シートの製造方法、光学シート、バックライトユニット、表示装置、電子機器 |

| JP2007036140A (ja) * | 2005-07-29 | 2007-02-08 | Seiko Epson Corp | 光素子およびその製造方法 |

| JP2007080884A (ja) * | 2005-09-09 | 2007-03-29 | Asahi Glass Co Ltd | 発光装置の製造方法、発光装置および発光装置の中間部品 |

| KR100774218B1 (ko) * | 2006-09-28 | 2007-11-08 | 엘지전자 주식회사 | 렌즈, 그 제조방법 및 발광 소자 패키지 |

| US8115920B2 (en) * | 2007-11-14 | 2012-02-14 | 3M Innovative Properties Company | Method of making microarrays |

| JP2010223975A (ja) * | 2009-03-19 | 2010-10-07 | Dhs:Kk | レンズアレイの製造方法及びレンズアレイ |

| JP2011076800A (ja) * | 2009-09-29 | 2011-04-14 | Fujifilm Corp | 有機el素子及びその製造方法 |

| JP2014513327A (ja) | 2011-04-12 | 2014-05-29 | ピクセルオプティクス, インコーポレイテッド | 接着剤分注プロファイル向上 |

| TW201316383A (zh) * | 2011-10-12 | 2013-04-16 | Univ Nat Taiwan | 於非soi基板上製作矽波導之方法 |

| US8828484B2 (en) * | 2013-01-28 | 2014-09-09 | Taiwan Semiconductor Manufacturing Co., Ltd. | Self-alignment due to wettability difference of an interface |

| WO2015069283A1 (en) * | 2013-11-08 | 2015-05-14 | Empire Technology Development Llc | Printed ball lens and methods for their fabrication |

| KR102095003B1 (ko) | 2017-01-03 | 2020-03-30 | 주식회사 엘지화학 | 수지 입자의 제조 방법 |

| DE102017003721A1 (de) | 2017-03-01 | 2018-09-06 | Docter Optics Se | Verfahren zum Herstellen eines Mikroprojektors für ein Projektionsdisplay |

Family Cites Families (34)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4689291A (en) | 1985-08-30 | 1987-08-25 | Xerox Corporation | Pedestal-type microlens fabrication process |

| JPS6283337A (ja) | 1985-10-04 | 1987-04-16 | Hoya Corp | マイクロレンズアレ−の製造方法 |

| JPH02165932A (ja) | 1988-12-20 | 1990-06-26 | Seiko Epson Corp | マイクロレンズアレイの製造方法 |

| US5229016A (en) | 1991-08-08 | 1993-07-20 | Microfab Technologies, Inc. | Method and apparatus for dispensing spherical-shaped quantities of liquid solder |

| JP3198003B2 (ja) | 1993-12-24 | 2001-08-13 | 学校法人桐蔭学園 | 耐光性フィブロイン−天然色素複合体 |

| US5498444A (en) | 1994-02-28 | 1996-03-12 | Microfab Technologies, Inc. | Method for producing micro-optical components |

| JPH0882759A (ja) | 1994-09-09 | 1996-03-26 | Canon Inc | 走査光学装置 |

| JP3241251B2 (ja) * | 1994-12-16 | 2001-12-25 | キヤノン株式会社 | 電子放出素子の製造方法及び電子源基板の製造方法 |

| US5846694A (en) | 1996-02-13 | 1998-12-08 | The Regents Of The University Of California | Microminiature optical waveguide structure and method for fabrication |

| JP3764199B2 (ja) | 1996-03-05 | 2006-04-05 | 株式会社リコー | 光源装置 |

| GB9611582D0 (en) * | 1996-06-04 | 1996-08-07 | Thin Film Technology Consultan | 3D printing and forming of structures |

| KR100572238B1 (ko) | 1996-09-19 | 2006-04-24 | 세이코 엡슨 가부시키가이샤 | El 장치의 제조 방법 |

| DE19712297A1 (de) | 1997-03-24 | 1998-10-01 | Bosch Gmbh Robert | Verfahren zur Herstellung von lichtführenden Strukturen |

| EP1376225B1 (en) | 1997-08-08 | 2010-10-13 | Dai Nippon Printing Co., Ltd. | Structure for pattern formation, method for pattern formation, and application thereof |

| JP3920461B2 (ja) | 1998-06-15 | 2007-05-30 | 大日本印刷株式会社 | レンズおよびその製造方法 |

| CA2306384A1 (en) * | 1997-10-14 | 1999-04-22 | Patterning Technologies Limited | Method of forming an electronic device |

| JP4217294B2 (ja) | 1998-04-28 | 2009-01-28 | Hoya株式会社 | 光学素子の接着装置 |

| US6074888A (en) | 1998-08-18 | 2000-06-13 | Trw Inc. | Method for fabricating semiconductor micro epi-optical components |

| JP2000108216A (ja) | 1998-10-02 | 2000-04-18 | Canon Inc | マイクロレンズアレイの製造方法 |

| JP4275233B2 (ja) | 1999-01-06 | 2009-06-10 | 大日本印刷株式会社 | 光学素子およびその製造方法 |

| JP2000280367A (ja) | 1999-03-30 | 2000-10-10 | Seiko Epson Corp | マイクロレンズの製造装置及び製造方法 |

| JP2001208958A (ja) | 2000-01-26 | 2001-08-03 | Fuji Photo Film Co Ltd | 光学装置 |

| US20010048968A1 (en) | 2000-02-16 | 2001-12-06 | Cox W. Royall | Ink-jet printing of gradient-index microlenses |

| US6625351B2 (en) | 2000-02-17 | 2003-09-23 | Microfab Technologies, Inc. | Ink-jet printing of collimating microlenses onto optical fibers |

| TW463058B (en) | 2000-10-20 | 2001-11-11 | Ind Tech Res Inst | Method for fabricating microlens in batch and product manufactured the same |

| JP3899879B2 (ja) | 2000-11-21 | 2007-03-28 | セイコーエプソン株式会社 | カラーフィルタの製造方法及び製造装置、液晶装置の製造方法及び製造装置、el装置の製造方法及び製造装置、インクジェットヘッドの制御装置、材料の吐出方法及び材料の吐出装置、並びに電子機器 |

| JP3491155B2 (ja) | 2000-11-21 | 2004-01-26 | セイコーエプソン株式会社 | 材料の吐出方法、及び吐出装置、カラーフィルタの製造方法及び製造装置、液晶装置の製造方法及び製造装置、el装置の製造方法及び製造装置 |

| JP2002169004A (ja) | 2000-11-29 | 2002-06-14 | Ind Technol Res Inst | バッチ生産マイクロレンズアレイ及びその製造方法 |

| JP2002202426A (ja) | 2000-12-28 | 2002-07-19 | Matsushita Electric Ind Co Ltd | 光導波路の製造方法 |

| CN1193249C (zh) | 2001-02-12 | 2005-03-16 | 财团法人工业技术研究院 | 整体化微球透镜的光纤对准元件 |

| GB2373095A (en) * | 2001-03-09 | 2002-09-11 | Seiko Epson Corp | Patterning substrates with evaporation residues |

| JP3998921B2 (ja) | 2001-05-11 | 2007-10-31 | 日本電信電話株式会社 | マイクロレンズ形成方法 |

| JP4141674B2 (ja) | 2001-10-22 | 2008-08-27 | セイコーエプソン株式会社 | 液滴吐出ヘッド、その拭取り方法およびこれを備えた電子機器 |

| JP4161590B2 (ja) | 2002-02-22 | 2008-10-08 | セイコーエプソン株式会社 | マイクロレンズの製造方法、マイクロレンズ、光学膜、プロジェクション用スクリーン、及びプロジェクターシステム |

-

2002

- 2002-09-25 JP JP2002279064A patent/JP3719431B2/ja not_active Expired - Fee Related

-

2003

- 2003-08-28 US US10/649,891 patent/US7179728B2/en not_active Expired - Fee Related

- 2003-09-04 DE DE60302526T patent/DE60302526T2/de not_active Expired - Lifetime

- 2003-09-04 EP EP03019615A patent/EP1411376B1/en not_active Expired - Fee Related

- 2003-09-04 EP EP05011306A patent/EP1582892B1/en not_active Expired - Fee Related

- 2003-09-04 DE DE60318905T patent/DE60318905T2/de not_active Expired - Lifetime

- 2003-09-16 CN CNA031569722A patent/CN1490635A/zh active Pending

- 2003-09-24 KR KR1020030066127A patent/KR100739085B1/ko not_active IP Right Cessation

Cited By (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US7259915B2 (en) | 2004-05-31 | 2007-08-21 | Lg Electronics Inc. | Microlens array sheet |

| CN102928899A (zh) * | 2011-08-08 | 2013-02-13 | 索尼公司 | 扩散片、背光、液晶显示设备、以及制造扩散片的方法 |

| CN105116612A (zh) * | 2015-09-22 | 2015-12-02 | 京东方科技集团股份有限公司 | 光学膜片、背光模组及显示装置 |

| US9804367B2 (en) | 2015-11-04 | 2017-10-31 | Omnivision Technologies, Inc. | Wafer-level hybrid compound lens and method for fabricating same |

| TWI610099B (zh) * | 2015-11-04 | 2018-01-01 | 豪威科技股份有限公司 | 晶圓級混合式複合透鏡與其製造方法 |

| CN106526722A (zh) * | 2016-11-09 | 2017-03-22 | 中南大学 | 一种控制微型液滴形状的方法 |

| CN106526722B (zh) * | 2016-11-09 | 2018-04-24 | 中南大学 | 一种控制微型液滴形状的方法 |

| CN110519943A (zh) * | 2018-05-21 | 2019-11-29 | Unijet株式会社 | 多层板的制造方法 |

| CN110519943B (zh) * | 2018-05-21 | 2022-07-26 | Unijet株式会社 | 多层板的制造方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| KR100739085B1 (ko) | 2007-07-13 |

| DE60318905T2 (de) | 2009-01-29 |

| DE60302526D1 (de) | 2006-01-05 |

| EP1411376B1 (en) | 2005-11-30 |

| EP1582892A1 (en) | 2005-10-05 |

| KR20040027369A (ko) | 2004-04-01 |

| JP3719431B2 (ja) | 2005-11-24 |

| EP1411376A1 (en) | 2004-04-21 |

| US7179728B2 (en) | 2007-02-20 |

| DE60318905D1 (de) | 2008-03-13 |

| US20040106223A1 (en) | 2004-06-03 |

| JP2004117660A (ja) | 2004-04-15 |

| DE60302526T2 (de) | 2006-08-10 |

| EP1582892B1 (en) | 2008-01-23 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN1490635A (zh) | 光学部件及其制造方法、微透镜衬底及其制造方法、显示装置、摄像元件 | |

| CN1573363A (zh) | 光学部件及其制造方法 | |

| CN100351032C (zh) | 基于激光的分割方法 | |

| CN1229653C (zh) | 微透镜阵列制造方法、液晶显示器件及制造方法和投影仪 | |

| CN1268942C (zh) | 基底及其制造方法、微透镜基底、透射屏和后投射器 | |

| CN1629724A (zh) | 带有微透镜用凹部的基板及其制造方法、微透镜基板 | |

| CN1320374C (zh) | 镜头阵列组件、镜头阵列的制造方法以及采用镜头阵列组件的光学装置 | |

| CN1279627C (zh) | 半导体器件及其制造方法 | |

| CN1993634A (zh) | 聚光元件、固体摄像器件及其制造方法 | |

| CN1862292A (zh) | 微透镜基板及其制造方法、及其应用 | |

| CN1219223C (zh) | 树脂接合型光学元件、其制造方法以及光学物品 | |

| CN101043992A (zh) | 脆性材料的划线方法以及划线装置 | |

| CN1294426C (zh) | 透镜基板及其制造方法、透射屏和背面投影仪 | |

| CN1501696A (zh) | 摄像装置以及便携式终端设备 | |

| CN1295521C (zh) | 微透镜及制法、光学装置、光传送装置、激光打印机用头 | |

| CN1377181A (zh) | 图象拾取模块以及图象拾取设备 | |

| CN1428618A (zh) | 光学封装基片、光学器件、光学模块和模制光学封装基片的方法 | |

| CN1459653A (zh) | 精细结构部件,其制造方法及使用它的产品 | |

| CN1579022A (zh) | 固体摄像元件及其制造方法 | |

| CN1396473A (zh) | 摄像镜头、摄像装置和该摄像镜头的成形方法 | |

| CN1928711A (zh) | 模具、压印方法和用于生产芯片的工艺 | |

| CN1924618A (zh) | 微透镜基板、液晶面板及投射型显示装置 | |

| CN1790158A (zh) | 透镜衬底、透镜衬底的制造方法、透射屏以及背面投影装置 | |

| CN1821837A (zh) | 液晶显示器件及制造方法和投影仪 | |

| CN1573582A (zh) | 显微透镜基材及形成着色层的方法、透射屏和背面投影 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C06 | Publication | ||

| PB01 | Publication | ||

| C10 | Entry into substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| C02 | Deemed withdrawal of patent application after publication (patent law 2001) | ||

| WD01 | Invention patent application deemed withdrawn after publication |