-

Nachhaltige Harze, die Kolophonium oder ein Derivat davon sowie ein kristallines Polyester(CPE)-Harz mit geringem Molekulargewicht umfassen, werden kombiniert und in einem Toner verwendet, um eine Harzverträglichkeit zu erreichen, die zu einer niedrigen Fixiertemperatur und einer hohen Blockiertemperatur führt.

-

Die überwiegende Mehrheit von Polymermaterialien basiert auf der Extraktion und Verarbeitung von fossilen Brennstoffen, einer begrenzten Ressource, und führt potenziell zu einer Akkumulation von nicht abbaubaren Materialien in der Umwelt. Kürzlich regte die USDA an, dass alle Toner/Druckfarben einen Gehalt von biologisch gewonnenen (oder nachhaltigen) Materialien von mindestens 20 % aufweisen sollten. Biologisch gewonnene Harze werden entwickelt, jedoch muss die kommerzielle Integration solcher Reagenzien in Toner und Druckfarben noch immer gelöst werden. (Die Begriffe „biologisch gewonnenes Harz“, „biobasiertes Harz“ und „nachhaltiges Harz“ werden hier austauschbar verwendet und sollen angeben, dass das Harz oder das Polyesterharz aus Materialien oder Reagenzien abgeleitet ist oder erhalten wird, die aus natürlichen Quellen gewonnen werden und die biologisch abbaubar sind, im Gegensatz zu Materialien oder Monomeren, die aus Petrochemikalien oder erdölbasierten Quellen erhalten werden.)

-

Bemühungen, kristalline Harze mit biobasierten Harzen zu verwendet, führten zu Blockierproblemen aufgrund der höheren Plastifizierungsrate des CPE, die Monomere mit einer höheren Anzahl von Methyleinheiten enthalten oder daraus bestehen, wie etwa bei der Verwendung von C10:C9-Monomeren mit 10 bzw. 9 Methyleneinheiten, in einem CPE verglichen mit der Nutzung eines preisgünstigeren CPE, das von C10:C6-Monomeren (mit 10 bzw. 6 Methyleneinheiten) abstammt.

-

Beschrieben wird ein biologisch gewonnenes Harz zusammen mit einem CPE mit einer niedrigen Anzahl von Methyleneinheiten zur Herstellung von Tonern, die gute Blockiereigenschaften ohne Plastifizierung aufweisen und die die oben beschriebenen Probleme adressieren.

-

Die vorliegende Offenbarung beschreibt ein Verfahren zur Herstellung eines nachhaltigen Harzes unter Verwendung von preisgünstigen Materialien, wie etwa einem Kolophoniumdiol und einem CPE, das kleinere Monomere mit größerer Harzverträglichkeit umfasst, was zu einem Toner mit einer niedrigen Fixiertemperatur und einer höheren Blockiertemperatur führt.

-

In Ausführungsformen wird ein Toner offenbart, der ein Harz, das nicht mehr als 6 Mol-% eines Kolophoniums oder eines Derivats davon umfasst, wobei das Harz ein Produkt einer Reaktion eines Kolophoniumderivats, wie etwa eines Kolophoniumdiols, und mindestens eines Alkylenglykols ist, und ein kristallines Polyester(CPE)-Harz, das Monomere mit niedrigem Molekulargewicht umfasst, und gegebenenfalls eine oder mehrere Komponenten umfasst, die ausgewählt werden aus einem Wachs, einem Farbmittel, einem amorphen Harz oder Kombinationen davon, wobei das CPE nicht übermäßig plastifiziert.

-

In Ausführungsformen beträgt die Menge eines Kolophoniummonomers in einem interessierenden biobasierten Harz mehr als 5 Mol-% und weniger als 6 Mol-%.

-

In Ausführungsformen umfasst das Harzmonomer ein Kolophoniumdiol, einen Bis-Kolophoniumalkohol, ein Kolophoniumcarbonat und Isomere davon.

-

Ein nachhaltiger Toner mit niedriger Fixiertemperatur und hoher Blockiertemperatur besteht aus einem Bioharz, das nicht mehr als 6 Mol-% eines Kolophoniums oder eines Derivats davon umfasst, und einem CPE, das aus Monomeren mit niedrigem Molekulargewicht besteht. Der resultierende nachhaltige Toner umfasst eine mittlere Fixiertemperatur von weniger als 125 °C und eine Blockiertemperatur von mindestens etwa 53 °C.

-

In Ausführungsformen umfasst das CPE mit niedrigem Molekulargewicht Säure- und Alkoholmonomere, die zusammen 16 oder weniger Methylengruppen enthalten.

-

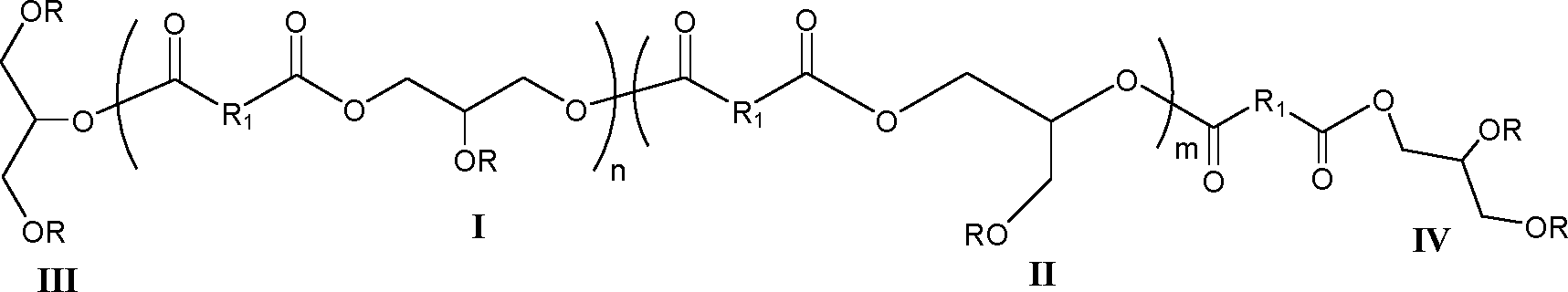

Glycerincarbonat (C

4H

6O

4) kann mit einer organischen Säure wie etwa einer Kolophoniumsäure umgesetzt werden, um Alkohole, wie etwa Kolophoniumdiole (die in der unten folgenden Abbildung als I und II bezeichnet werden) sowie Bis-Kolophoniumalkohole (die unten mit III und IV identifiziert sind) und ein Kolophoniumcarbonat (unten als V identifiziert) zu erzeugen, wie im unten folgenden Schema dargestellt.

-

Die resultierende Mischung der Kolophoniumaddukte I bis V kann in relativen Mengen variieren, was zum Beispiel von den Reaktionsbedingungen, der Stöchiometrie der Ausgangskolophoniumsäure, der Glycerincarbonat-Menge und dem Katalysator abhängt. In einer Ausführungsform werden etwa 1,0 bis etwa 1,2 Moläquivalente Kolophoniumsäure mit etwa 1,2 bis etwa 3 Moläquivalenten Glycerincarbonat und einem Katalysator wie etwa Tetraalkylammoniumhalogenid bei einer Temperatur von etwa 140 °C bis etwa 170 °C umgesetzt. Das überschüssige Glycerincarbonat kann, falls gewünscht, aus der Reaktionsmischung abdestilliert werden.

-

Das relative Verhältnis von Menge an Kolophoniumdiol (I und II) zur Menge von Bis-Kolophoniumalkohol (III und IV) kann von etwa 3:1 bis etwa 20:1 variiert werden, wenn überschüssiges Glycerincarbonat verwendet wird, da mehr Kolophoniumdiol hergestellt wird.

-

Die Kolophoniumaddukte I bis V können dann mit bekannten polyesterbildenden Monomeren zum Beispiel Terephthalsäure oder Bernsteinsäure und anderen Polyolen wie etwa Butandiol oder 1,2-Propylenglykol, in einer Polykondensationsreaktion umgesetzt werden, um ein Harz zu bilden. Die Kolophoniumdiole I und II sowie das Kolophoniumcarbonat V polymerisieren mit den Polysäuren, um das Grundgerüst eines Polyesterharzes zu bilden, und die Bis-Kolophoniumalkohole (III und IV) können terminale Gruppen (Einheiten) eines Polyesterharzes bilden, wie zum Beispiel in der folgenden Struktur dargestellt.

Wobei R eine Kolophoniumeinheit ist, R

1 eine Alkyl- oder Aryleinheit ist, die Segmente I bis IV die Kolophoniumaddukt-Einheiten darstellen und n und m die Anzahl von individuellen, einzelnen Säure-/Alkohol-Estereinheiten darstellen und n und m jeweils von 10 bis etwa 10.000 sind.

-

Das Verhältnis von Kolophoniumdiolen zu Bis-Kolophoniumalkoholen beeinflusst die Polydispersität eines Harzes. Wenn das Verhältnis von Kolophoniumdiolen zu Bis-Kolophoniumalkoholen hoch ist, wie etwa von 10:1, von etwa 15:1, von etwa 20:1 oder mehr, ist die Polydispersität des Polymers, die als Verhältnis vom gewichtsgemittelten (Mw) zum zahlengemittelten Molekulargewicht (Mn) gemessen wird, vergleichsweise gering, wie von etwa 2 bis 4. Wenn das Verhältnis von Kolophoniumdiolen zu Bis-Kolophoniumalkoholen jedoch kleiner ist, wie etwa von 6:1, von etwa 5:1, von etwa 4:1 oder weniger, ist die Polydispersität des Polymers vergleichsweise hoch, wie von etwa 5 bis etwa 40.

-

Um ein Tonerharz mit einer optimalen Schmelzfixierleistung zu erhalten, einschließlich einer breiten Fixierbreite, umfasst ein Toner eine vergleichsweise hohe Polydispersität, wie mindestens etwa 5, mindestens etwa 7,5, mindestens etwa 10, bis zu etwa 15, bis zu etwa 17,5, bis zu etwa 20 oder höher, was mit Kolophoniumadduktmischungen erhalten werden kann, die geringere Mengen von Kolophoniumdiolen umfassen, was durch Verwendung geringerer Mengen von zum Beispiel Glycerincarbonat erreicht werden kann, wenn dies mit einer Kolophoniumsäure zur Bildung dieser Addukte umgesetzt wird.

-

Es werden Verfahren offenbart, um ein preisgünstiges, nachhaltiges Harz zu erhalten, bei dem Kolophoniumaddukte zur Herstellung von Harzreagenzien aus Glycerincarbonat und Kolophoniumsäure hergestellt werden. In Ausführungsformen beträgt die Menge des von Kolophonium abgeleiteten Monomers in dem Bioharz zur Optimierung der Verträglichkeit eines kolophoniumbasierten Harzes mit einem preisgünstigen kristallinen Harz, das kleinere Säure-/Ester- und Alkoholmonomere wie zum Beispiel Poly(1,6-hexylendodecanoat), CPE 10:6, umfasst, nicht mehr als 6 Mol-% des Bioharzes, sodass die Verträglichkeit (die sich zum Beispiel im Grad der Plastifizierung äußert) weder zu hoch noch zu gering ist. Um Polyestertoner mit niedrigen Fixiertemperaturen und guter Blockier-(Kohäsions-)leistung zu erhalten, ist eine Mischung von amorphen Polyesterharzen und kristallinem Polyesterharz zumindest teilweise verträglich, wie sich zum Beispiel durch gewünschte Tonereigenschaften wie etwa MFT und Blockierleistung äußert. Wenn der resultierende Toner aus einem amorphen, biobasierten Polyesterharz und einem kristallinen Harz besteht, die zu verträglich sind, wird eine niedrige Fixiertemperatur erhalten, aber dass eine hohe Harzverträglichkeit zu einer zu starken Plastifizierung führt, was zu schlechten Blockierleistungen führt. Wenn der resultierende Toner umgekehrt aus einem amorphen, biobasierten Polyesterharz und einem kristallinen Harz besteht, die nicht zu verträglich oder unverträglich sind, wird eine gute Blockierleistung erhalten, aber die Fixiertemperatur wird höher sein. Um also sowohl eine gute Blockier- als auch eine niedrige Fixiertemperatur zu erhalten, ist eine optimale Verträglichkeit zwischen den amorphen und kristallinen Harzen wünschenswert.

-

Durch gute Blockierleistung, wie unter Ausführung bekannter Verfahren bestimmt, siehe z. B.

US-Patent Nr. 7,910,275 , ist ein Toner mit einer Blockiertemperatur von mindestens etwa 50 °C, mindestens etwa 53 °C, mindestens etwa 54 °C, mindestens etwa 55 °C, mindestens etwa 56 °C oder höher.

-

Durch gute Mindestfixiertemperatur (MFT), wie unter Ausführung bekannter Verfahren bestimmt, siehe z. B.

US-Patent Nr. 7,291,437 , ist ein Toner mit einer Fixiertemperatur von höchstens etwa 125 °C, höchstens etwa 124 °C, höchstens etwa 123 °C, höchstens etwa 122 °C oder weniger.

-

Die Fixierbreite ist der Wert, der erhalten wird, wenn die Mindestfixiertemperatur von der Hot-Offset-Temperatur abgezogen wird, wie unter Ausführung bekannter Verfahren bestimmt, siehe zum Beispiel

US-Patent Nr. 7,291,437 . In einem interessierenden Toner beträgt eine gute Breite mindestens etwa 80 °C, mindestens etwa 82,5 °C, mindestens etwa 85 °C oder mehr.

-

Sofern nicht anders angegeben, sind alle Zahlen, die Mengen und Bedingungen und so weiter ausdrücken und in der Beschreibung und den Ansprüchen verwendet werden, in allen Fällen durch den Begriff „etwa“ modifiziert. „Etwa“ soll eine Variation von nicht mehr als 10 % vom genannten Wert angeben. Ebenfalls hier verwendet wird der Begriff „äquivalent“, „ähnlich“, „im Wesentlichen“, „ungefähr“ und „entsprechend“ oder grammatische Variationen davon, hat allgemein akzeptierte Definitionen oder werden zumindest so verstanden, dass sie die gleiche Bedeutung wie „etwa“ haben.

-

Wie hier verwendet ist ein Polymer durch das/die Monomer(e) definiert, aus dem/denen das Polymer hergestellt wird. So besteht zum Beispiel in einem Polymer, das unter Verwendung von Terephthalsäure als Monomerreagenz hergestellt wurde, aufgrund der Esterkondensationsreaktion, wie hier verwendet, zwar nicht länger eine Terephthalsäureeinheit an sich, jedoch sagt man, dass das Polymer eine Terephthalsäure enthält. So kann ein Biopolymer, das mittels eines hier offenbarten Ein-Topf-Verfahrens hergestellt wird, Terephthalat/Terephthalsäure, Bernsteinsäure, Neopentylglykol und Dehydroabietinsäure umfassen. Es lässt sich auch sagen, dass das Biopolymer Neopentylglykol enthält, da dieses Diol mit dem Terephthalat/der Terephthalsäure und Bernsteinsäure verwendet wird; dass es Terephthalsäure enthält, da dieses Monomer zur Herstellung des Biopolymers verwendet wird; dass es aus Bernsteinsäure besteht oder diese enthält, da Bernsteinsäure ein Monomerreagenz dieses Polymers ist, und so weiter. Demzufolge wird ein Polymer hier basierend auf einem oder mehreren der Monomerreagenz-Komponenten definiert, die ein Mittel bieten, um ein interessierendes Polymer zu bezeichnen und zu definieren und ein interessierendes Polymer zu identifizieren.

-

Wie hier verwendet, bezeichnet „biobasiert“ oder die Verwendung des Präfix „Bio“ ein Reagenz oder ein Produkt, das vollständig oder teilweise aus einem biologischen Produkt, einschließlich einer Pflanze, einem Tier oder Meeresmaterialien oder Derivaten davon besteht. Im Allgemeinen ist ein biobasiertes oder Biomaterial „biologisch abbaubar“, das heißt, ist im Wesentlichen oder vollständig biologisch abbaubar, wobei mit im Wesentlichen gemeint ist, dass mehr als 50 %, mehr als 60 %, mehr als 70 % oder mehr des Materials von dem ursprünglichen Molekül durch einen biologischen oder Umweltmechanismus, wie etwa durch die Wirkung von Bakterien, Tieren, Pflanzen, Licht, Temperatur, Sauerstoff und so weiter im Verlauf von Tagen, von Wochen, einem Jahr oder mehr, im Allgemeinen nicht mehr als zwei Jahren in eine andere Form abgebaut wurde. Ein „Bioharz“ ist ein Harz, wie etwa ein Polyester, das insgesamt oder teilweise ein biobasiertes Material enthält oder daraus besteht, wie etwa ein Polyglykol, wie etwa Polyethylenglykol und eine Dicarbonsäure. Daher können die Reagenzien eine Biopolysäure oder ein Biopolyol sein. So ein Reagenz oder Harz kann als „nachhaltig“ bezeichnet werden, ein Synonym für biobasiert.

-

In Ausführungsformen ist ein interessierender nachhaltiger Toner einer, der ein oder mehrere begrenzte, gefährdende oder erdölbasierte Reagenzien durch eines ersetzt, das dies nicht ist, eines das nachhaltig oder biobasiert ist. Eines dieser unerwünschten Reagenzien oder Verbindungen, die sich in kommerziellen Tonern finden, ist Bisphenol A (BPA). BPA wird als möglicherweise krebserzeugend eingeschätzt und ist eine Verbindung, die eine Reihe von Gesundheitsproblemen auslösen könnte und von der eine östrogene Aktivität angenommen wird. Daher wäre ein interessierender geeigneter nachhaltiger Toner einer, bei dem ein Teil oder die gesamten BPA enthaltenden Reagenzien mit minimalem oder ohne Verlust der Tonerleistung durch ein biobasiertes Reagenz ersetzt werden. Wird demzufolge die BPA-Menge reduziert oder vollständig entfernt und durch ein oder mehrere Bioreagenzien ersetzt, ist solch ein nachhaltiger Toner ein BPA-freier Toner oder einer, der kein oder 0 % BPA oder andere funktionell äquivalente Phrasen und Begriffe enthält.

-

Wie hier verwendet, bezeichnet „plastifizieren“ einschließlich grammatischer Variationen davon eine Veränderung der thermischen und mechanischen Eigenschaften eines gegebenen Polymers, die Folgende umfassen: (a) Verringerung der Steifigkeit bei Raumtemperatur (RT); (b) Verringerung der Temperatur, bei der wesentliche Verformungen ohne zu große Kräfte auftreten können; (c) Zunahme der Bruchdehnung bei RT und/oder (d) Zunahme der Zähigkeit (Schlagzähigkeit) bis zur niedrigstens Gebrauchstemperatur. Zum Beispiel senkt ein Weichmacher die Tg eines Polymers oder wirkt sich negativ auf das Blockieren (die Kohäsion) eines Toners aus, in dem ein Weichmacher vorhanden ist.

-

Wie hier verwendet, soll „Kolophonium“ oder „Kolophoniumaddukt“ oder grammatische Formen davon Kolophonium, eine Kolophoniumsäure, einen Kolophoniumester, ein Kolophoniumdiol, ein Kolophoniumcarbonat, einen Bis-Kolophoniumalkohol und so weiter sowie ein Kolophoniumderivat umfassen, das ein Kolophonium ist, das zum Beispiel behandelt wurde, um mehrere Alkoholgruppen zu umfassen, die direkt oder indirekt als Monomer in einem Polyesterpolymer verwendet werden können. Demzufolge ist ein Kolophoniumderivat eine Verbindung, die eine Säure, ein Ester oder ein Alkohol ist, die/der zur Bildung eines Polyesterpolymers verwendet werden kann. Wie im Fachbereich bekannt, ist Kolophonium eine Mischung aus mindestens acht Monocarbonsäuren. Abietinsäure kann eine Hauptspezies sein und die anderen sieben Säuren sind Isomere davon. Aufgrund der Zusammensetzung eines Kolophoniums wird häufig das Synonym „Kolophoniumsäure“ verwendet, um die verschiedenen von Kolophonium abgeleiteten Produkte zu beschreiben. Wie bekannt, ist Kolophonium kein Polymer, sondern im Wesentlichen eine variierende Mischung von acht verschiedenen Carbonsäuren. Ein Kolophoniumprodukt umfasst, wie im Fachbereich bekannt, chemisch modifiziertes Kolophonium, wie etwa teilweise oder vollständig hydrierte Kolophoniumsäuren, teilweise oder vollständig dimerisierte Kolophoniumsäuren, veresterte Kolophoniumsäuren, funktionalisierte Kolophoniumsäuren oder Kombinationen davon. Kolophonium ist kommerziell in einer Reihe von Formen verfügbar, zum Beispiel als eine Kolophoniumsäure, als ein Kolophoniumester und so weiter. Zum Beispiel sind Kolophoniumsäuren, Kolophoniumester und dimerisiertes Kolophonium von Eastman Chemicals unter den Produktlinien POLY-PALETM, DYMEREXTM, STAYBELITE-ETM, FORALTM Ax-E, LEWISOLTM und PENTALYNTM; von Arizona Chemicals unter den Produktlinien SYLVALITETM und SYLVATACTM und von Arakawa-USA unter den Produktlinien Pensel und Hypal erhältlich. In Ausführungsformen sind die Kolophoniumaddukte die oben abgebildeten Verbindungen I bis V.

-

Die Bezeichnung „CX:CY“, „CX:Y“, „X:X“ und Formen davon, wie hier verwendet, beschreiben kristalline Harze, wobei C Kohlenstoff ist, X eine positive, ganze Zahl ungleich null ist, die die Anzahl von Methylengruppen des zur Herstellung des CPE verwendeten Säure-/Estermonomers identifiziert und Y eine positive ganze Zahl ungleich Null ist, die die Anzahl von Methylengruppen des zur Herstellung des CPE verwendeten Alkoholmonomers identifiziert. So kann zum Beispiel C10 zum Beispiel eine Dodecandisäure darstellen und C6 kann zum Beispiel ein Hexandiol darstellen. X und Y sind jeweils 10 oder weniger. In Ausführungsformen ist die Summe von X und Y 16 oder kleiner.

-

Zum Beispiel kann eine Kolophoniumsäure oder Polysäureformen davon mit einem Polyol in einer Kondensationsreaktion zur Reaktion gebracht werden, wobei die Hydroxylgruppe des Alkohols in einer Kondensationsreaktion mit einer Carbonsäuregruppe einer Kolophoniumsäure kombiniert, um ein verbundenes Molekül zu bilden, nämlich einen Kolophoniumester, der eine „Einzelestereinheit“ ist, die aus einem Alkoholmonomer gebunden an ein Säure-/Estermonomer besteht, wobei dieses Dimer als ein „Monomer“ oder eine Untereinheit betrachtet werden kann, wenn mehrere Kopien des Dimers zur Bildung eines Polymers aneinander gebunden werden. Zu der Einzelestereinheit können zusätzlich Säure, Esteralkohol und/oder Säure-/Alkoholmonomere gegeben werden, um ein Polyesterpolymer zu bilden. So eine Reaktion ist mit Ein-Topf-Reaktionsbedingungen vereinbar, die hier zur Herstellung eines Bioharzes offenbart werden.

-

In Ausführungsformen führen die hier offenbarten Reaktionen teilweise zu Abietindiol, Abietinmonoglycerat, Palustrindiol, Palustrinmonoglycerat, Dehydroabietindiol, Dehydroabietinmonoglycerat, Neoabietindiol, Neoabietinmonoglycerat, Levopimarindiol, Levopimarinmonoglycerat, Pimarindiol, Pimarinmonoglycerat, Sandaracopimarindiol, Sandaracopimarinmonoglycerat, Isopimarindiol, Isopimarinmonoglycerat, hydriertes Abietindiol, hydriertes Palustrindiol, hydriertes Dehydroabietindiol, hydriertes Neoabietindiol, hydriertes Levopimarindiol, hydriertes Pimarindiol, hydriertes Sandaracopimarindiol, hydriertes Isopimarindiol und so weiter.

-

Die Reaktionsmischung kann einen Katalysator enthalten, um eine Estereinheit oder ein Polyesterpolymer zu bilden. Geeignete Katalysatoren umfassen Organoamine wie etwa Ethylamin, Butylamin und Propylamin, Arylamine wie etwa Imidazol, 2-Methylimidazol, Pyridin und Dimethylaminopyridin, Organoammoniumhalogenide wie etwa Trimethylammoniumchlorid, Triethylammoniumchlorid, Tributylammoniumchlorid, Trimethylammoniumbromid, Triethylammoniumbromid, Tributylammoniumbromid, Trimethylammoniumiodid, Triethylammoniumiodid, Tributylammoniumiodid, Tetraethylammoniumchlorid, Tetraethylammoniumbromid und Tetraethylammoniumiodid, Organophosphine wie etwa Triphenylphosphin, Organophosphoniumhalogenide wie etwa Tetraethylphosphoniumchlorid, Tetraethylphosphoniumbromid, Tetrabutylphosphoniumchlorid, Tetrabutylphosphoniumbromid, Tetrabutylphosphoniumiodid und so weiter.

-

Die Reaktion kann bei einer erhöhten Temperatur durchgeführt werden, wie etwa von mindestens etwa 130 °C bis etwa 200 °C oder von etwa 145 °C bis etwa 175 °C oder von etwa 150 °C bis etwa 170 °C und so weiter, obwohl die Temperaturen als eine Gestaltungswahl außerhalb dieser Bereiche liegen können.

-

In Ausführungsformen umfasst ein interessierendes biobasiertes Harz Kolophonium oder ein Derivat davon, zum Beispiel ein oder mehrere der oben abgebildeten Kolophoniumaddukte I bis V in einer Menge von höchstens 6 Mol-%. In einem Aspekt führen 8 Mol-% oder mehr eines Kolophoniumreagenzes in einem Harz zu einer übermäßigen Plastifizierung (Verträglichkeit) des biobasierten Harzes mit einem CPE mit geringem Molekulargewicht, was zum Beispiel zu einer schlechten Blockierleistung führt. Umgekehrt führten 5 Mol-% oder weniger eines Kolophoniumreagenzes zu einer unzureichenden Plastifizierung (Verträglichkeit) des Kolophonium enthaltenden biobasierten Harzes bei Kombination mit einem CPE mit geringem Molekulargewicht wie etwa C10:C6. In Ausführungsformen sind solche Kolophoniumaddukte oder Derivate in einem Bioharz in einer Menge von mehr als 5 Mol-%, aber höchstens 6 Mol-% enthalten.

-

Tonerpartikel

-

Eine Tonerzusammensetzung kann mehr als eine Form oder Art von Polymer umfassen, wie etwa zwei oder mehr verschiedene Polymere, wie etwa zwei oder mehr verschiedene Polyesterpolymere, die aus verschiedenen Monomeren bestehen, wobei mindestens eines der Polymere ein interessierendes, Kolophonium enthaltendes Biopolymer oder Bioharz ist. Das Polymer kann ein alternierendes Copolymer, Blockcopolymer, ein Pfropfcopolymer, ein verzweigtes Copolymer, ein vernetztes Copolymer und so weiter sein.

-

Die Tonerpartikel können andere optionale Reagenzien umfassen, wie etwa ein Tensid, ein Wachs, ein Farbmittel, eine Schale und so weiter. Die Tonerzusammensetzung kann gegebenenfalls inerte Partikel umfassen, die als Tonerpartikelträger dienen können, die ein hier gelehrtes, Kolophonium enthaltendes Harz enthalten können. Die inerten Partikel können modifiziert werden; zum Beispiel kann deren Oberfläche derivatisiert werden oder die Partikel können für einen gewünschten Zweck hergestellt werden, zum Beispiel um eine Ladung zu tragen oder ein magnetisches Feld zu besitzen.

-

A. Komponenten

-

1. Harz

-

Der interessierende Biopolyester wird mit dem interessierenden CPE allein oder in Kombination mit einem oder mehreren bekannten Harzen verwendet, die in Tonern mit einem interessierenden CPE verwendet werden.

-

Bei der Bildung eines Toners oder von Tonerpartikeln können ein, zwei oder mehr Polymere zusätzlich zu einem Biopolymer und dem interessierenden CPE verwendet werden. Wenn zusätzliche Polymere verwendet werden, können die Polymere in jeglichem geeigneten Verhältnis (z. B. Gewichtsverhältnis) vorliegen, wie zum Beispiel mit zwei verschiedenen Polymeren von etwa 1 % (Biopolymer)/99 % (zweites Polymer) bis etwa 99 % (Biopolymer)/1 % (zweites Polymer) oder außerhalb dieser Bereiche als eine Gestaltungswahl. Zum Beispiel kann ein Toner zwei Formen amorpher Polyesterharze, von denen eines ein interessierendes Biopolymer ist, und ein kristallines Harz, wie hier gelehrt, in relativen Mengen als eine Gestaltungswahl umfassen.

-

a. Polyesterharze

-

Das Verhältnis von kristallinem Polyesterharz zu amorphen Polyesterharzen, umfassend ein interessierendes, Kolophonium enthaltendes Polyesterharz, kann im Bereich von etwa 1:99 bis etwa 30:70, von etwa 5:95 bis etwa 25:75, von etwa 5:95 bis etwa 15:85 liegen.

-

Ein Polyesterharz kann synthetisch erhalten werden, zum Beispiel in einer Veresterungsreaktion, an der ein Reagenz, das mehrere Säure- oder Estergruppen enthält, und ein Reagenz, das Alkohol mit mehreren Hydroxylgruppen enthält, beteiligt sind, in Ausführungsformen ein Säure-/Estermonomer und ein Alkoholmonomer.

-

In Ausführungsformen umfasst das Alkoholreagenz ein oder zwei oder mehr Hydroxylgruppen, drei oder mehr Hydroxylgruppen. In Ausführungsformen umfasst das Säure-/Estermonomer zwei oder mehr Säure- oder Estergruppen, drei oder mehr Säure- oder Estergruppen. Reagenzien, die drei oder mehr funktionelle Gruppen enthalten, ermöglichen, begünstigen oder ermöglichen und begünstigen eine Verzweigung und Vernetzung des Polymers. Reagenzien, die eine Hydroxylgruppe enthalten, können eine reaktive Estergruppe enthalten oder können ein Abschließen der Harzkette begünstigen.

-

Beispiele für Polysäuren oder Polyester, die eine Biosäure oder ein Bioester sein können, die für die Herstellung eines amorphen Polyesterharzes verwendet werden können, umfassen Terephthalsäure, Phthalsäure, Isophthalsäure, Fumarsäure, Trimellithsäure, Diethylfumarat, Dimethylitaconat, cis-1,4-Diacetoxy-2-buten, Dimethylfumarat, Diethylmaleat, Maleinsäure, Bernsteinsäure, Itaconsäure, Bernsteinsäure, Cyclohexansäure, Bernsteinsäureanhydrid, Dodecylbernsteinsäure, Dodecylbernsteinsäureanhydrid, Glutarsäure, Glutarsäureanhydrid, Adipinsäure, Pimelinsäure, Suberinsäure, Azelainsäure, Dodecandicarbonsäure, Dimethylnaphthalindicarboxylat, Dimethylterephthalat, Diethylterephthalat, Dimethylisophthalat, Diethylisophthalat, Dimethylphthalat, Phthalsäureanhydrid, Diethylphthalat, Dimethylsuccinat, Naphthalindicarbonsäure, Dimer-Disäure, Dimethylfumarat, Dimethylmaleat, Dimethylglutarat, Dimethyladipat, Dimethyldodecylsuccinat sowie Kombinationen davon. Das Polysäure- oder Polyesterreagenz kann zum Beispiel in einer Menge von etwa 40 bis etwa 60 Mol-% des Harzes vorhanden sein, ungeachtet der Anzahl der verwendeten Spezies an Säure- oder Estermonomeren.

-

Beispiele für Polyole, die bei der Erzeugung eines amorphen Polyesterharzes verwendet werden können, umfassen Kolophoniumdiole, Bis-Kolophoniumalkohole, 1,2-Propandiol, 1,3-Propandiol, 1,2-Butandiol, 1,3-Butandiol, 1,4-Butandiol, Pentandiol, Hexandiol, 2,2-Dimethylpropandiol, 2,2,3-Trimethylhexandiol, Dodecandiol, 1,4-Cyclohexandimethanol, 1,3-Cyclohexandimethanol, Heptandiol, Xyloldimethanol, Cyclohexandiol, Diethylenglykol, Bis(2-hydroxyethyl)oxid, Dipropylenglykol, Dibutylenglykol sowie Kombinationen davon. Die Menge von Polyol kann variieren und kann zum Beispiel in einer Menge von etwa 40 bis etwa 60 Mol-% des Harzes vorhanden sein.

-

Zur Bildung eines kristallinen Polyesterharzes geeignete Polyole umfassen aliphatische Polyole mit von etwa 2 bis etwa 12 Kohlenstoffatomen mit nicht mehr als 10 Methylengruppen, wie etwa 1,2-Ethandiol, 1,3-Propandiol, 1,4-Butandiol, 1,5-Pentandiol, 2,2-Dimethylpropan-1,3-diol, 1,6-Hexandiol, 1,7-Heptandiol, 1,8-Octandiol, 1,9-Nonandiol, 1,10-Decandiol, 1,12-Dodecandiol und dergleichen. Das Polyol kann zum Beispiel in einer Menge von etwa 40 bis etwa 60 Mol-% gewählt werden. Beispiele für Polysäure- oder Polyesterreagenzien zur Herstellung eines kristallinen Harzes umfassen Reagenzien mit von etwa 2 bis etwa 12 Kohlenstoffatomen mit höchstens 10 Methylengruppen, wie etwa Oxalsäure, Bernsteinsäure, Glutarsäure, Adipinsäure, Suberinsäure, Azelainsäure, Sebacensäure, Fumarsäure, Dimethylfumarat, Dimethylitaconat, cis-1,4-Diacetoxy-2-buten, Diethylfumarat, Diethylmaleat, Phthalsäure, Isophthalsäure, 1,10-Decandisäure, 1,11-Undecandisäure, 1,9-Nonandisäure, 1,12-Dodecandisäure, Terephthalsäure, Naphthalin-2,6-dicarbonsäure, Naphthalin-2,7-dicarbonsäure, Cyclohexandicarbonsäure (die manchmal hier in Ausführungsformen als Cyclohexandisäure bezeichnet wird), Malonsäure und Mesaconsäure, ein Polyester oder ein Anhydrid davon. Die Polysäure kann in einer Menge von zum Beispiel in Ausführungsformen etwa 40 bis etwa 60 Mol-% gewählt werden.

-

Spezifische kristalline Harze, die verwendet werden können, umfassen Poly(ethylenadipat), Poly(propylenadipat), Poly(butylenadipat), Poly(pentylenadipat), Poly(hexylenadipat), Poly(octylenadipat), Poly(ethylensuccinat), Poly(propylensuccinat), Poly(butylensuccinat), Poly(pentylensuccinat), Poly(hexylensuccinat), Poly(octylensuccinat), Poly(ethylensebacat), Poly(propylensebacat), Poly(butylensebacat), Poly(pentylensebacat), Poly(hexylensebacat), Poly(octylensebacat), Poly(decylensebacat), Poly(decylendecanoat), Poly(ethylendecanoat), Poly(ethylendodecanoat), Poly(1,6-hexylendecanoat), Poly(1,6-hexylendodecanoat), Poly(nonylensebacat), Poly(nonylendecanoat), Copoly(ethylenfumarat)-copoly(ethylensebacat), Copoly(ethylenfumarat)-copoly(ethylendecanoat), Copoly(ethylenfumarat)-copoly(ethylendodecanoat) und Copoly(2,2-dimethylpropan-1,3-dioldecanoat)-copoly(ethylenadipat).

-

Ein geeignetes CPE-Harz kann ein Harz aus 1,12-Dodecandisäure und 1,6-Hexandiolmonomeren umfassen, wobei so ein CPE-Harz als ein C10:6 bezeichnet wird, wobei die Zahlen die Anzahl von Methyleneinheiten (z. B. C10 zehn Methyleneinheiten und C6 sechs Methyleneinheiten) in den Reagenzien, der einzelne Estereinheit und dem Polyesterpolymer darstellen.

-

Ein geeignetes CPE ist eines, das eine grundlegende Estereinheit aufweist, die aus einem Alkoholmonomer und einem Säure-/Estermonomer besteht, die durch eine Esterkondensationsreaktion verknüpft wurden, um ein Dimer zu bilden, wobei dieses Dimer in einem Polyesterpolymer wiederholt wird, wobei das Dimer als ein Monomer des Polymers betrachtet werden kann, wobei die Einheit die folgende Struktur aufweist:

-

Das kristalline Harz kann zum Beispiel in einer Menge von etwa 1 bis etwa 25 Gew.-% der Tonerkomponenten, von etwa 2 bis etwa 20 Gew.-% der Tonerkomponenten, von etwa 3 bis etwa 15 Gew.-% der Tonerkomponenten vorhanden sein. Das kristalline Harz kann verschiedene Schmelzpunkte, zum Beispiel von etwa 30 °C bis etwa 120 °C, von etwa 50 °C bis etwa 90 °C, von etwa 60 °C bis etwa 80 °C aufweisen. Das kristalline Harz kann ein zahlengemitteltes Molekulargewicht (Mn), gemessen mittels Gel-Permeationschromatographie (GPC), von zum Beispiel etwa 1.000 bis etwa 50.000, wie z. B. von etwa 2.000 bis etwa 25.000 und ein gewichtsgemitteltes Molekulargewicht (Mw) von zum Beispiel etwa 2.000 bis etwa 100.000, von etwa 3.000 bis etwa 80.000, bestimmt mittels GPC, aufweisen. Die Molekulargewichtsverteilung (Mw/Mn oder Polydispersität) des kristallinen Harzes kann zum Beispiel von etwa 5 bis etwa 40, von etwa 6 bis etwa 35 oder außerhalb dieser Bereiche liegen und mindestens größer als 5 sein.

-

b. Veresterungskatalysator

-

In einer Polyesterreaktion können Kondensationskatalysatoren verwendet werden und umfassen solche, die hier oben offenbart wurden und Tetraalkyltitanate, Dialkylzinnoxide wie etwa Dibutylzinnoxid, Tetraalkylzinnverbindungen wie etwa Dibutylzinndilaurat, Dibutylzinndiacetat, Dibutylzinnoxid, Dialkylzinnoxid-hydroxide wie etwa Butylzinnoxid-hydroxid, Aluminiumalkoxide, Alkylzink, Dialkylzink, Zinkoxid, Zinn(II)oxid, Zinn(II)chlorid, Monobutylzinnoxid oder Kombinationen davon.

-

Solche Katalysatoren können in Mengen von zum Beispiel etwa 0,01 Mol-% bis etwa 5 Mol-% eingesetzt werden, basierend auf der Menge der Ausgangspolysäure, des Polyols oder des Polyesterreagenzes in der Reaktionsmischung.

-

c. Verzweigung/Vernetzung

-

Vernetzungsmittel können verwendet werden und umfassen zum Beispiel eine mehrwertige Polysäure wie etwa 1,2,4-Benzoltricarbonsäure, 1,2,4-Cyclohexantricarbonsäure, 2,5,7-Naphthalintricarbonsäure, 1,2,4-Naphthalintricarbonsäure, 1,2,5-Hexantricarbonsäure, 1,3-Dicarboxyl-2-methyl-2-methylencarboxylpropan, Tetra(methylencarboxyl)methan, 1,2,7,8-Octantetracarbonsäure, Säureanhydride davon, niedere Alkylester davon und mehrwertige Polyole wie etwa Glycerin, Pentaerythrit, Glycerincarbonat, Trimethylolpropan und so weiter. Ein Vernetzungsmittel kann in einer Menge von etwa 0,01 bis etwa 10 Mol-% des Harzes verwendet werden, obwohl Mengen außerhalb dieses Bereichs verwendet werden können.

-

d. Verfahren

-

So werden geeignete Polysäuren/Polyester und Polyole, die biologisch abbaubar sein können, unter geeigneten Bedingungen vereinigt, wie im Fachbereich bekannt, wie etwa bei RT, im Allgemeinen von etwa 20 °C bis etwa 25 °C gemischt und dann bei einer erhöhten Temperatur unter atmosphärischen oder Inertgasbedingungen, unter verringertem oder erhöhtem Druck wie im Fachbereich bekannt und so weiter erhitzt, als eine Gestaltungswahl. Die Veresterungsreaktion erzeugt im Allgemeinen Wasser oder ein Alkoholnebenprodukt, das entfernt werden kann, indem bekannte Materialien und Verfahren wie etwa eine Destillation ausgeführt werden.

-

Zum Beispiel, wie im Fachbereich bekannt ist, werden die Polysäure-/Polyester- und Polyol-Reagenzien, einschließlich Dipropylenglykol, zusammengemischt, gegebenenfalls mit einem Katalysator, und bei einer erhöhten Temperatur inkubiert, wie z. B. von etwa 200 °C oder höher, von etwa 210 °C oder höher, von etwa 220 °C oder höher und so weiter, aber gelegentlich höchstens etwa 230 °C, höchstens etwa 235 °C oder mehr, obwohl Temperaturen außerhalb dieser Bereiche verwendet werden können, um der Veresterung das Fortschreiten bis zum Gleichgewicht zu ermöglichen, was im Allgemeinen Wasser oder einen Alkohol wie etwa Methanol, als Nebenprodukt ergibt, was eine Folge der Bildung der Esterbindungen während der Veresterungsreaktionen ist. Temperaturen über 230 °C können zu einer Verflüchtigung einiger Reagenzien führen, zum Beispiel des Dipropylenglykols, und das Entfernen dieses Reagenzes kann die Kondensationsreaktion und so den Säurewert (AV) des entstehenden Polymers moderieren. Die Reaktion kann unter Vakuum durchgeführt werden, um die Polymerisation zu begünstigen und das Entfernen von jeglichen flüchtigen Reagenzien zu erleichtern. Die Reaktion kann wiederum unter einer inerten Atmosphäre wie etwa Stickstoffgas durchgeführt werden, was das Entfernen von jeglichen flüchtigen Reagenzien begünstigen kann.

-

Um eine Breite in der Manipulation der Reaktionsbedingungen zu bieten, um Harze mit der gewünschten Erweichungstemperatur (Ts) und AV zu erhalten, kann ein stöchiometrisches Ungleichgewicht von Polysäure zum Polyol verwendet werden und im Allgemeinen liegt die Polysäure im Überschuss vor, sofern das Polyol nicht flüchtig ist und aus der Mischung abdestilliert. Ein Überschuss eines Reagenzes kann in Bezug auf den stöchiometrischen Überschuss von Alkohol zur Säure in der Reaktionsmischung bestimmt werden. Dies kann bezüglich der Moläquivalente bewertet werden, wie etwa dem molaren Verhältnis von Alkohol:Säure von mehr als 0,5:0,5, zum Beispiel von etwa 0,505 bis etwa 0,495, von etwa 0,51 bis etwa 0,49, von etwa 0,515 bis etwa 0,485, von etwa 0,52 bis etwa 0,48 oder eine größere Menge Alkohol in Bezug auf die Säure. Wird ein weiterer Alkohol in die Reaktion eingeschlossen, werden die Moläquivalente der Alkohole für die obige Berechnung addiert.

-

Demzufolge wird hier eine Ein-Topf-Reaktion zur Herstellung eines Biopolyesterharzes offenbart, das für eine Verwendung in einem bildgebenden Toner geeignet ist. Ein Biopolyesterharz wird hergestellt und verarbeitet, um ein Polymerreagenz zu bilden, das getrocknet und in fließfähige Partikel geformt werden kann, z. B. in ein Pellet, ein Pulver und dergleichen. Das Polymerreagenz kann dann zum Beispiel mit anderen Reagenzien zusammengebracht, die zur Herstellung eines Tonerpartikels geeignet sind, wie etwa ein Farbmittel und/oder ein Wachs, und auf bekannte Weise verarbeitet werden, um Tonerpartikel zu erzeugen.

-

Polyesterharze, die für eine Verwendung in einer bilderzeugenden Vorrichtung geeignet sind, können eine oder mehrere Eigenschaften tragen, wie etwa eine Glasübergangstemperatur (Tg) (Beginn) von mindestens etwa 50 °C, mindestens etwa 53 °C, mindestens etwa 55 °C, eine Ts von mindestens etwa 110 °C, mindestens etwa 120 °C, mindestens etwa 125 °C; einen AV von mindestens 8, von mindestens 12 mg KOH/g, von mindestens 15 mg KOH/g, oder einen AV von etwa 8 bis etwa 18 mg KOH/g, von etwa 11 bis etwa 17 mg KOH/g, von etwa 10 bis etwa 16 mg KOH/g; ein MW von mindestens etwa 10.000 g/mol, mindestens etwa 25.000 g/mol, mindestens etwa 60.000 g/mol und ein Mn von mindestens etwa 50.000 g/mol, mindestens etwa 10.000 g/mol, mindestens etwa 15.000 g/mol.

-

2. Farbmittel

-

Geeignete Farbmittel umfassen Kohlenstoffschwarz, wie etwa REGAL 330® und Nipex 35, Magnetite, wie etwa Mobay-Magnetite MO8029TM und MO8060TM; kolumbianische Magnetite; MAPICO® BLACK; oberflächenbehandelte Magnetite; Pfizer-Magnetite CB4799TM, CB5300TM, CB5600TM und MCX6369TM; Bayer-Magnetite, BAYFERROX 8600TM und 8610TM; Northern-Pigments-Magnetite, NP-604TM und NP-608TM; Magnox-Magnetite TMB-100TM oder TMB-104TM und dergleichen.

-

Es können Farbmittel wie etwa Cyan, Magenta, Gelb, Rot, Orange, Grün, Braun, Blau oder Mischungen davon verwendet werden. Farbmittel können als wasserbasierte Pigmente verwendet werden.

-

Beispiele für andere Farbmittel umfassen die wasserbasierten Pigmentdispersionen SUNSPERSE 6000, FLEXIVERSE und AQUATONE von SUN Chemicals, HELIOGEN BLUE L6900TM, D6840TM, D7080TM, D7020TM, PYLAM OIL BLUETM, PYLAM OIL YELLOWTM und PIGMENT BLUE ITM, erhältlich von der Paul Uhlich & Company, Inc., PIGMENT VIOLET ITM, PIGMENT RED 48TM, LEMON CHROME YELLOW DCC 1026TM, E.D. TOLUIDINE REDTM und BON RED CTM, erhältlich von der Dominion Color Corporation, Ltd., Toronto, Ontario, Kanada, NOVAPERM YELLOW FGLTM von Hoechst, und CINQUASIA MAGENTATM, erhältlich von E. I. DuPont de Nemours & Co., und dergleichen.

-

Beispiele für magentafarbene Farbmittel umfassen 2,9-dimethylsubstituiertes Chinacridon und einen im Color Index als CI 60710, CI Disperse Red 15 identifizierten Anthrachinon-Farbstoff; einen im Color Index als CI 26050, CI Solvent Red 19 identifizierten Diazofarbstoff und dergleichen.

-

Erläuternde Beispiele für cyanfarbene Farbmittel umfassen Kupfertetra(octadecylsulfonamido)phthalocyanin, ein Kupferphthalocyanin-Pigment, das im Color Index als CI 74160, CI Pigment Blue, Pigment Blue 15:3, Pigment Blue 15:4 aufgeführt ist, und ein Anthrathren-Blau, im Color Index als CI 69810, Special Blue X-2137 identifiziert, und dergleichen.

-

Erläuternde Beispiele für gelbe Farbmittel sind Diarylid Gelb, 3,3-Dichlorbenzidenacetoacetanilid, ein im Color Index als CI 12700, CI Solvent Yellow 16 identifiziertes Monoazopigment, ein im Color Index als Foron Gelb SE/GLN, Cl Dispersed Yellow 33 identifiziertes Nitrophenylaminsulfonamid und 2,5-Dimethoxy-4-sulfonanilid-phenylazo-4'-chlor-2,5-dimethoxyacetoacetanilid.

-

Es können auch andere bekannte Farbmittel verwendet werden, wie z. B. Levanyl Schwarz A-SF (Miles, Bayer) und Sunsperse Carbon Black LHD 9303 (Sun Chemicals), sowie gefärbte Farbstoffe wie z. B. Neopen-Blau (BASF), Sudanblau OS (BASF), PV Echtblau B2G01 (American Hoechst), Sunsperse-Blau BHD 6000 (Sun Chemicals), Irgalite-Blau BCA (Ciba-Geigy), Paliogen-Blau 6470 (BASF), Sudan III (Matheson, Coleman, Bell), Sudan II (Matheson, Coleman, Bell), Sudan IV (Matheson, Coleman, Bell), Sudanorange g (Aldrich), Sudanorange 220 (BASF), Paliogen-Orange 3040 (BASF), Ortho Orange OR 2673 (Paul Uhlich), Paliogen-Gelb 152, 1560 (BASF), Lithol Echtgelb 0991K (BASF), Paliotol-Gelb 1840 (BASF), Neopen-Gelb (BASF), Novoperm-Gelb FG 1 (Hoechst), Permanent-Gelb YE 0305 (Paul Uhlich), Lumogen-Gelb D0790 (BASF), Sunsperse-Gelb YHD 6001 (Sun Chemicals), Suco-Gelb L1250 (BASF), SUCO-Gelb D1355 (BASF), Hostaperm Pink E (American Hoechst), Fanal Pink D4830 (BASF), Cinquasia Magenta (DuPont), Lithol Scharlach D3700 (BASF), Toluidin-Rot (Aldrich), Scharlach für Thermoplast NSD PS PA (Ugine Kuhlmann of Canada), E.D. Toluidin-Rot (Aldrich), Lithol Rubine Toner (Paul Uhlich), Lithol Scharlach 4440 (BASF), Bon Red C (Dominion Color Company), Royal Brilliant Red RD-8192 (Paul Uhlich), Oracet Pink RF (Ciba-Geigy), Paliogen-Rot 3871K (BASF), Paliogen-Rot 3340 (BASF), Lithol Echtscharlach L4300 (BASF), Kombinationen der vorhergehenden und dergleichen. Andere Farbmittel, die verwendet werden können und kommerziell verfügbar sind, umfassen verschiedene Farbmittel in den Farbklassen Pigment Yellow 74, Pigment Yellow 14, Pigment Yellow 83, Pigment Orange 34, Pigment Red 238, Pigment Red 122, Pigment Red 48:1, Pigment Red 269, Pigment Red 53:1, Pigment Red 57:1, Pigment Red 83:1, Pigment Violet 23, Pigment Green 7 und so weiter und Kombinationen davon.

-

Im Allgemeinen kann das Farbmittel in einer Menge im Bereich von 0 % (farblos oder klar) bis etwa 35 Gew.-% der Tonerpartikel auf Basis der Feststoffe eingesetzt werden.

-

3. Optionale Bestandteile

-

a. Tenside

-

Tonerzusammensetzungen oder Reagenzien können daher als Dispersionen oder Emulsionen vorliegen, die ein Tensid umfassen. Emulsionsaggregations(EA)-Verfahren, bei denen das Polymer oder andere Komponenten des Toners in Kombination vorliegen oder in einem wässrigen oder organischen Medium vorliegen, können ein oder mehrere Tenside zur Bildung einer Emulsion nutzen.

-

Es können ein, zwei oder mehrere Tenside verwendet werden. Die Tenside können aus ionischen Tensiden und nichtionischen Tensiden oder Kombinationen ausgewählt werden. Der Begriff „ionische Tenside“ umfasst anionische Tenside und kationische Tenside.

-

In Ausführungsformen kann das Tensid oder die Gesamtmenge Tensid in einer Menge von etwa 0,01 % bis etwa 5 Gew.-% der Reagenzien in einer Zusammensetzung verwendet werden.

-

Beispiele für nichtionische Tenside umfassen zum Beispiel Polyoxyethylencetylether, Polyoxyethylenlaurylether, Polyoxyethylenoctylether, Polyoxyethylenoctylphenylether, Polyoxyethylenoleylether, Polyoxyethylensorbitanmonolaurat, Polyoxyethylenstearylether, Polyoxyethylennonylphenylether und Dialkylphenoxy-poly(ethylenoxy)ethanol, zum Beispiel, die von Rhone-Poulenc als IGEPAL CA-210TM, IGEPAL CA-520TM, IGEPAL CA-720TM, IGEPAL CO-290TM, IGEPAL CA-210TM, ANTAROX 890TM sowie ANTAROX 897TM erhältlich sind. Andere Beispiele für geeignete nichtionische Tenside umfassen ein Blockcopolymer von Polyethylenoxid und Polypropylenoxid, einschließlich der kommerziell als SYNPERONIC® PR/F erhältlichen, in Ausführungsformen SYNPERONIC PR/F 108, sowie ein DOWFAX, erhältlich von The Dow Chemical Corp.

-

Anionische Tenside umfassen Sulfate und Sulfonate, wie etwa Natriumdodecylsulfat (SDS), Natriumdodecylbenzolsulfonat, Natriumdodecylnaphthalinsulfat und so weiter, Dialkylbenzolalkylsulfate, Säuren wie etwa Palmitinsäure, sowie NEOGEN oder NEOGEN SC, erhalten von Daiichi Kogyo Seiyaku und so weiter, Kombinationen davon, und dergleichen. Andere geeignete anionische Tenside umfassen in Ausführungsformen Alkyldiphenyloxid-disulfonate oder TAYCA POWER BN2060 von Tayca Corporation (Japan), bei dem es sich um ein verzweigtes Natriumdodecylbenzolsulfonat handelt. In Ausführungsformen können Kombinationen dieser Tenside und jeglichem der vorhergehenden nichtionischen Tenside verwendet werden.

-

Beispiele für kationische Tenside umfassen zum Beispiel Alkylbenzyldimethylammoniumchlorid, Dialkylbenzolalkylammoniumchlorid, Lauryltrimethylammoniumchlorid, Alkylbenzylmethylammoniumchlorid, Alkylbenzyldimethylammoniumbromid, Benzalkoniumchlorid, Cetylpyridiniumbromid, Trimethylammoniumbromide, Halogenidsalze von quartärnisierten Polyoxyethylalkylaminen, Dodecylbenzyltriethylammoniumchlorid, MIRAPOL® und ALKAQUAT®, erhältlich von Alkaril Chemical Company, SANISOL® (Benzalkoniumchlorid), erhältlich von Kao Chemicals, und dergleichen sowie Mischungen davon, einschließlich zum Beispiel eines nichtionischen Tensids wie im Fachbereich bekannt oder hier oben bereitgestellt.

-

b. Wachse

-

Die Toner der vorliegenden Offenbarung können gegebenenfalls auch ein Wachs enthalten, das entweder eine einzelne Art von Wachs oder eine Mischung aus zwei oder mehr verschiedenen Wachsen sein kann (die hier im Folgenden als „ein Wachs“ identifiziert werden). Sofern vorhanden, kann das Wachs in einer Menge von zum Beispiel etwa 1 Gew.-% bis etwa 25 Gew.-% der Tonerpartikel vorhanden sind. Wachse, die ausgewählt werden können, umfassen Wachse mit, zum Beispiel, einem Mw von etwa 500 bis etwa 20.000.

-

Wachse, die verwendet werden können, umfassen zum Beispiel Polyolefine, wie etwa Polyethylen-, Polypropylen- und Polybutenwachse, wie etwa solche, die kommerziell erhältlich sind, zum Beispiel POLYWAXTM Polyethylenwachse von Baker), von Michelman Inc. oder der Daniels Products Co. erhältliche Wachsemulsionen, EPOLENE N15TM, das kommerziell von Eastman Chemical Products, Inc. erhältlich ist, VISCOL 550-PTM, einem Polypropylen mit geringem gewichtsgemitteltem Molekulargewicht, das von Sanyo Kasei K.K. erhältlich ist, pflanzenbasierte Wachse wie Carnaubawachs, Reiswachs, Candelillawachs, Japanwachs und Jojobaöl, tierische Wachse wie z. B. Bienenwachs, mineralbasierte Wachse und erdölbasierte Wachse wie z. B. Montanwachs, Ozokerit, Ceresin, Paraffinwachs, mikrokristallinen Wachs und Fischer-Tropfsch-Wachse, Esterwachse, die aus höheren Fettsäuren und höheren Alkoholen erhalten werden wie z. B. Stearylstearat, und Behenylbehenat, Esterwachse, die aus höheren Fettsäuren und einwertigen oder mehrwertigen niederen Alkoholen erhalten werden, wie etwa Butylstearat, Propyloleat, Glyceridmonostearat, Glyceriddistearat, und Pentaerythrittetrabehenat, Esterwachse, die aus höheren Fettsäuren und mehrwertigen Alkoholmultimeren erhalten wurden, wie z. B. Diethylenglykolmonostearat, Dipropylenglykoldistearat, Diglyceryldistearat und Triglyceryltetrastearat, höhere Fettsäureesterwachse mit Sorbitan wie z. B. Sorbitanmonostearat und höhere Fettsäureesterwachse mit Cholesterin wie z. B. Cholesterylstearat und so weiter.

-

Beispiele für funktionalisierte Wachse, die verwendet werden können, umfassen zum Beispiel Amine, Amide, zum Beispiel AQUA SUPERSLIP 6550TM, SUPERSLIP 6530TM, erhältlich von Micro Powder Inc., fluorierte Wachse, zum Beispiel POLYFLUO 190TM, POLYFLUO 200TM, POLYSILK 19TM, POLYSILK 14TM, erhältlich von Micro Powder Inc., gemischte fluorierte Amidwachse, zum Beispiel MICROSPERSION 19TM, ebenfalls von Micro Powder Inc. erhältlich, Imide, Ester, quartäre Amine, Carbonsäuren oder Acrylpolymeremulsionen, zum Beispiel JONCRYL 74TM, 89TM, 130TM, 537TM und 538TM, alle von SC Johnson Wax erhältlich, und chlorierte Polypropylene und Polyethylene, erhältlich von Allied Chemical, Petrolite Corp. und SC Johnson. In Ausführungsformen können auch Mischungen und Kombinationen der vorstehenden Wachse verwendet werden.

-

c. Aggregierungsfaktor

-

Ein Aggregierungsfaktor (oder ein Koagulans) kann verwendet werden, um das Wachstum der entstehenden Tonerpartikel zu erleichtern, und es kann ein anorganisches kationisches Koagulans sein, wie zum Beispiel Polyaluminiumchloride (PAC), Polyaluminiumsulfosilikat (PASS), Aluminiumsulfat, Zinksulfat, Magnesiumsulfat, Chloride von Magnesium, Calcium, Zink, Beryllium, Aluminium, Natrium, andere neutrale Metallhalogenide, einschließlich einwertiger und zweiwertiger Halogenide und so weiter.

-

Der Aggregierungsfaktor kann in einer Emulsion ein einer Menge von zum Beispiel etwa 0 bis 10 Gew.-%, von etwa 0,05 bis etwa 5 Gew.-% vorhanden sein, basierend auf den Gesamtfeststoffen im Toner.

-

d. Oberflächenadditiv

-

Die Tonerpartikel können mit einem oder mehreren aus Siliciumdioxid (SiO2), Titandioxid (TiO2) und/oder Ceroxid, unter anderen Additiven vermischt werden. Siliciumdioxid kann ein erstes Siliciumdioxid und ein zweites Siliciumdioxid sein. Das zweite Siliciumdioxid kann eine größere mittlere Größe (Durchmesser) als das erste Siliciumdioxid haben. Das erste Siliciumdioxid kann eine mittlere primäre Partikelgröße, gemessen im Durchmesser, im Bereich von etwa 5 nm bis etwa 50 nm aufweisen. Das zweite Siliciumdioxid kann eine mittlere primäre Partikelgröße, gemessen im Durchmesser, im Bereich von etwa 100 nm bis etwa 200 nm aufweisen. Das Titandioxid kann eine mittlere primäre Partikelgröße im Bereich von etwa 5 nm bis etwa 50 nm aufweisen. Das Ceroxid kann eine mittlere primäre Partikelgröße im Bereich von zum Beispiel etwa 5 nm bis etwa 50 nm aufweisen.

-

Auch Zinkstearat kann als äußeres Additiv verwendet werden. Calciumstearat und Magnesiumstearat können ähnliche Funktionen bieten. Zinkstearat kann eine mittlere primäre Partikelgröße im Bereich von etwa 500 nm bis etwa 700 nm aufweisen.

-

B. Tonerpartikelherstellung

-

Die Tonerpartikel können mittels jeglichen Verfahrens innerhalb des Anwendungsbereichs eines Fachmanns hergestellt werden, zum Beispiel kann jegliches der EA-Verfahren mit einem Polyesterharz verwendet werden. Es kann jedoch jegliches für die Herstellung von Tonerpartikeln geeignete Verfahren verwendet werden, einschließlich chemischer Verfahren wie etwa Suspensionsverkapselungsverfahren, die zum Beispiel in den

US-Patenten Nr. 5,290,654 und

5,302,486 offenbart werden, mittels herkömmlicher Granulationsverfahren, wie etwa Strahlmahlen, Granulieren von Materialblöcken, andere mechanische Verfahren zum Herstellen von Nanopartikeln oder Mikropartikeln und so weiter.

-

In Ausführungsformen im Zusammenhang mit einem EA-Verfahren kann zum Beispiel ein Harz, das wie oben beschrieben hergestellt wurde, in einem Lösungsmittel gelöst werden und kann in ein Emulsionsmedium gemischt werden, zum Beispiel Wasser, wie z. B. deionisiertes Wasser (DIW), das gegebenenfalls einen Stabilisator und gegebenenfalls ein Tensid enthält. Beispiele für geeignete Stabilisatoren umfassen wasserlösliche Alkalimetallhydroxide, wie etwa Natriumhydroxid, Kaliumhydroxid, Lithiumhydroxid, Berylliumhydroxid, Magnesiumhydroxid, Calciumhydroxid oder Bariumhydroxid, Ammoniumhydroxid, Alkalimetallcarbonate, wie etwa Natriumbicarbonat, Lithiumbicarbonat, Kaliumbicarbonat, Lithiumcarbonat, Kaliumcarbonat, Natriumcarbonat, Berylliumcarbonat, Magnesiumcarbonat, Calciumcarbonat, Bariumcarbonat oder Cäsiumcarbonat oder Mischungen davon. Wenn ein Stabilisator verwendet wird, kann der Stabilisator in Mengen von etwa 0,1% bis etwa 5 Gew.-% des Harzes vorhanden sein. Der Stabilisator kann bei Umgebungstemperatur zu der Mischung gegeben werden oder kann vor der Zugabe auf die Mischungstemperatur erhitzt werden.

-

Nach dem Emulgieren können die Tonerzusammensetzungen durch Aggregieren einer Mischung eines Harzes, eines optionalen Farbmittels, eines optionalen Wachses und jeglicher anderen gewünschten Additiven in einer Emulsion, gegebenenfalls mit Tensiden wie oben beschrieben, und dann gegebenenfalls durch Koaleszieren der aggregierten Partikel in der Mischung hergestellt werden. Eine Mischung kann hergestellt werden, indem ein optionales Wachs oder andere Materialien, die ebenfalls gegebenenfalls in einer ein Tensid enthaltenden Dispersion vorliegen können, zu der Emulsion, die eine Mischung aus einem harzbildenden Material oder ein Harz umfasst, gegeben werden. Der pH-Wert der resultierenden Mischung kann mittels einer Säure wie zum Beispiel Essigsäure, Salpetersäure oder dergleichen eingestellt werden. In Ausführungsformen kann der pH-Wert der Mischung auf etwa 2 bis etwa 4,5 eingestellt werden.

-

Außerdem kann die Mischung in Ausführungsformen mit einer Geschwindigkeit von 600 bis etwa 4.000 UpM homogenisiert werden. Die Homogenisierung kann mittels jeglichem geeignetem Mittel erfolgen, einschließlich zum Beispiel eines ULTRA TURRAX T50 Sondenhomogenisators von IKA.

-

Nach der Herstellung der oben beschriebenen Mischung werden aus den kleineren Harzpartikeln, zum Beispiel aus der anfänglichen Polymerisationsreaktion, häufig in Nanometergröße, größere Partikel oder Aggregate, häufig in Mikrometergröße, erhalten. Um den Prozess zu erleichtern, kann ein Aggregierungsmittel zu der Mischung gegeben werden. Geeignete Aggregierungsfaktoren oder -mittel umfassen zum Beispiel wässrige Lösungen eines zweiwertigen Kations, eines mehrwertigen Kations oder einer Verbindung, die diese enthält.

-

Der Aggregierungsfaktor kann bei einer Temperatur zu der Mischung gegeben werden, die unterhalb der Tg des Harzes oder eines Polymers liegt.

-

Der Aggregierungsfaktor kann zu den Mischungskomponenten zur Bildung eines Toners in einer Menge von zum Beispiel etwa 0,1 Gewichtsteilen pro Hundert (pph, parts per hundred) bis etwa 1 pph gegeben werden.

-

Zur Steuerung der Aggregation der Partikel kann der Aggregierungsfaktor im Laufe der Zeit in die Mischung dosiert werden. Zum Beispiel kann der Faktor schrittweise über eine Zeitraum von etwa 5 bis etwa 240 Minuten zu der Mischung gegeben werden.

-

Die Zugabe des Aggregierungsfaktors kann auch erfolgen, während die Mischung unter gerührten Bedingungen gehalten wird, in Ausführungsformen von etwa 50 UpM bis etwa 1.000 UpM, und bei einer Temperatur unterhalb der Tg des Harzes oder Polymers. Das Wachstum und die Formgebung der Partikel nach der Zugabe des Aggregierungsfaktors können unter jeglichen, geeigneten Bedingungen erreicht werden.

-

Man kann die Partikel aggregieren lassen, bis eine vorgegebene, gewünschte Partikelgröße erreicht wird. Während des Wachstumsprozesses kann die Partikelgröße zum Beispiel mit einem COULTER COUNTER auf die mittlere Partikelgröße überwacht werden. Die Aggregation kann so unter Halten der Mischung zum Beispiel bei einer erhöhten Temperatur oder unter langsamen Anheben der Temperatur auf, zum Beispiel, von etwa 40 °C bis etwa 100 °C und Halten der Mischung bei dieser Temperatur über einen Zeitraum von etwa 0,5 h bis etwa 6 h unter stetigem Rühren fortgesetzt werden, um die gewünschten aggregierten Partikel zu ergeben. Sobald die vorgegebene, gewünschte Partikelgröße erreicht ist, wird der Wachstumsprozess gestoppt.

-

Sobald die gewünschte Größe der Tonerpartikel oder Aggregate erreicht ist, kann der pH-Wert der Mischung mit einer Base oder einem Puffer auf einen Wert von etwa 5 bis etwa 10 eingestellt werden. Die Einstellung des pH-Werts kann genutzt werden, um das Tonerpartikelwachstum einzufrieren, d. h., zu stoppen. Die zum Stoppen des Tonerpartikelwachstums verwendete Base kann zum Beispiel ein Alkalimetallhydroxid wie etwa Natriumhydroxid, Kaliumhydroxid, Ammoniumhydroxid und dergleichen sowie Kombinationen davon sein.

-

In Ausführungsformen kann nach dem Abschluss der Aggregation ein Mittel eingeführt werden, das zur pH-Einstellung beiträgt. So kann das Mittel, das nach dem Abschluss der Aggregation verwendet wird, zum Beispiel Ethylendiamintetraessigäsure (EDTA), Gluconal, Hydroxyl-2,2’-iminodibernsteinsäure (HIDS), Dicarboxylmethylglutaminsäure (GLDA), Methylglycidyldiessigsäure (MGDA), Hydroxydiethyliminodiessigsäure (HIDA), Natriumgluconat, Kaliumcitrat, Natriumcitrat, Nitrotriessigsäuresalz, Huminsäure, Fulvinsäure, Salze von EDTA, wie etwa Alkalimetallsalze von EDTA, Weinsäure, Gluconsäure, Oxalsäure, Polyacrylate, Zuckeracrylate, Citronensäure, Polyasparaginsäure, Diethylentriaminpentaacetat, 3-Hydroxy-4-pyridinon, Dopamin, Eukalyptus, Iminodibernsteinsäure, Ethylendiamindisuccinat, Polysaccharid, Natriumethylendinitrilotetraacetat, Thiaminpyrophosphat, Farnesylpyrophosphat, 2-Aminoethylpyrophosphat, Hydroxylethyliden-1,1-diphosphonsäure, Aminotrimethylenphosphonsäure, Diethylentriaminpentamethylenphosphonsäure, Ethylendiamintetramethylenphosphonsäure sowie Mischungen davon sein.

-

Die Aggregatpartikel können eine Größe von weniger als etwa 8 µm, von etwa 2 μm bis etwa 7 μm aufweisen, jedoch können auch Größen außerhalb dieser Bereiche verwendet werden.

-

Nach der Aggregation, aber vor dem Koaleszieren kann eine Harzbeschichtung auf die aggregierten Partikel aufgebracht werden, um darauf eine Schale zu bilden. Eine Schale kann jegliches Harz umfassen, das hier beschrieben wurde, wie etwa ein interessierendes Kolophoniumharz oder wie im Fachbereich bekannt. In Ausführungsformen kann ein hier beschriebener, amorpher Polyesterharzlatex in der Schale enthalten sein, die mit einem unterschiedlichen Harz kombiniert werden kann, und dann als eine Harzbeschichtung zur Bildung einer Schale zu den Partikeln gegeben werden.

-

Ein Schalenharz kann mittels jeglichem Verfahren innerhalb des Anwendungsbereichs von Fachleuten auf die aggregierten Partikel aufgebracht werden. Eine Harzemulsion kann mit den oben beschriebenen aggregierten Partikeln vereinigt werden, sodass sich eine Schale über den aggregierten Partikeln bildet.

-

Die Bildung einer Schale über den aggregierten Partikeln kann unter Erhitzen auf eine Temperatur von etwa 30 °C bis etwa 80 °C auftreten. Die Bildung einer Schale kann über einen Zeitraum von etwa 5 Minuten bis etwa 10 Stunden stattfinden. Eine Schale kann in einer Menge von etwa 1 Gew.-% bis etwa 80 Gew.-% der Tonerpartikel vorhanden sein.

-

Nach der Aggregation zu einer gewünschten Partikelgröße und Aufbringen jeglicher optionalen Schale können die Partikel dann zu einer gewünschten endgültigen Form koalesziert werden, wie zum Beispiel einer runden Form, um Unregelmäßigkeiten von Form und Größe zu korrigieren. Das Koaleszieren kann zum Beispiel erreicht werden, indem die Mischung auf eine Temperatur von etwa 45 °C bis etwa 100 °C erhitzt wird, was bei oder über der T

g der zur Bildung der Tonerpartikel verwendeten Harze liegen kann, und/oder indem zum Beispiel mit etwa 1000 bis etwa 100 UpM gerührt wird. Das Koaleszieren kann über einen Zeitraum von etwa 0,01 bis etwa 9 h erfolgen, siehe zum Beispiel das

US-Patent Nr. 7,736,831 .

-

Gegebenenfalls kann ein Koaleszenzmittel verwendet werden. Beispiele für geeignete Koaleszenzmittel umfassen Benzoesäurealkylester, Esteralkohole, Glykol/Ether-artige Lösungsmittel, langkettige aliphatische Alkohole, aromatische Alkohole, Mischungen davon und dergleichen, sind aber nicht darauf beschränkt.

-

Das Koaleszenzmittel (oder das koaleszierende oder die Koaleszenz unterstützende Mittel) kann während der letzten Stadien des EA-Verfahrens verdampfen, wie etwa im zweiten Heizschritt, d. h. im Allgemeinen oberhalb der Tg des Harzes oder eines Polymers. Die fertigen Tonerpartikel sind so frei, oder im Wesentlichen frei von jeglichem verbliebenen Koaleszenzmittel. Insofern dass jegliches verbliebene Koaleszenzmittel in einem fertigen Tonerpartikel vorhanden sein kann, ist die Menge von verbliebenem Koaleszenzmittel so, dass dessen Vorhandensein keine der Eigenschaften oder die Leistung des Toners oder Entwicklers beeinträchtigt.

-

Das Koaleszenzmittel kann vor dem Koaleszier- oder Schmelzfixierschritt in jeglicher gewünschten oder geeigneten Menge zugegeben werden. Zum Beispiel kann das Koaleszenzmittel in einer Menge von etwa 0,01 bis etwa 10 Gew.-% basierend auf dem Feststoffgehalt im Reaktionsmedium zugegeben werden. Mengen außerhalb dieses Bereichs können, wenn gewünscht, verwendet werden.

-

Nach der Koaleszenz kann die Mischung auf RT abgekühlt werden, wie von etwa 20 °C bis etwa 25 °C. Das Kühlen kann rasch oder langsam erfolgen, wie gewünscht. Ein geeignetes Kühlverfahren kann die Einführung von kaltem Wasser in einen rund um den Reaktor befindlichen Mantel umfassen. Nach dem Kühlen können die Tonerpartikel gegebenenfalls mit Wasser gewaschen und anschließend getrocknet werden. Das Trocknen kann mittels jeglichem geeigneten Verfahren zum Trocknen erfolgen, einschließlich zum Beispiel Gefriertrocknen.

-

Die Tonerpartikel können auch optionale Additive umfassen.

-

Der Toner kann jegliche bekannte Ladungsadditive in Mengen von z. B. etwa 0,1 bis etwa 10 Gew.-% des Toners umfassen. Beispiele für solche Ladungsadditive umfassen Alkylpyridiniumhalogenide, Bisulfate, die Ladungskontrollzusatzstoffe der

US-Patente Nr. 3,944,493 ,

4,007,293 ,

4,079,014 ,

4,394,430 und

4,560,635 , negative Ladung verstärkende Zusatzstoffe wie Aluminiumkomplexe und dergleichen.

-

Ladung verstärkende Moleküle können verwendet werden, um einem Tonerpartikel entweder eine positive oder eine negative Ladung zu verleihen. Beispiele umfassen quartäre Ammoniumverbindungen, siehe zum Beispiel

US-Patent Nr. 4,298,672 , organische Sulfat- und Sulfonatverbindungen, siehe zum Beispiel

US-Patent Nr. 4,338,390 , Cetylpyridiniumtetrafluoroborate, Distearyldimethylammoniummethylsulfat, Aluminiumsalze und so weiter.

-

Nach dem Waschen oder Trocknen können den Tonerzusammensetzungen zum Beispiel Oberflächenzusatzstoffe zugesetzt werden. Beispiele für solche Oberflächenzusatzstoffe umfassen zum Beispiel ein oder mehrere Metallsalze, ein Metallsalz einer Fettsäure, eine kolloidale Kieselsäure, ein Metalloxid wie etwa TiO

2 (zum Beispiel für eine verbesserte Stabilität bei relativer Luftfeuchtigkeit (RH), Tribokontrolle und verbesserter Entwicklungs- und Überführungsstabilität), ein Aluminiumoxid, ein Ceroxid, ein Strontiumtitanat, SiO

2, Mischungen davon und dergleichen. Beispiele für solche Zusatzstoffe umfassen solche, die in den

US-Patenten Nr. 3,590,000 ,

3,720,617 ,

3,655,374 und

3,983,045 beschrieben sind.

-

Zusatzstoffe können in einer Menge von etwa 0,1 Gew.-% bis etwa 10 Gew.-% der Tonerpartikel vorhanden sind.

-

Andere Oberflächenzusatzstoffe umfassen Schmierstoffe, wie etwa ein Metallsalz einer Fettsäure (z. B. Zink- oder Calciumstearat) oder langkettige Alkohole, wie etwa UNILIN 700, das von Baker Petrolite erhältlich ist, und AEROSIL R972

®, das von der Degussa erhältlich ist. Beschichtete Siliciumdioxide der

US-Patente Nr. 6,190,815 und

6,004,714 können ebenfalls vorhanden sein. Ein Additiv kann in einer Menge von etwa 0,05 bis etwa 5 Gew.-% der Tonerpartikel vorhanden sein, wobei die Additive während der Aggregation zugegeben oder in ein gebildetes Tonerprodukt gemischt werden können.

-

Toner können geeignete Ladungseigenschaften aufweisen, wenn sie extremen RH-Bedingungen ausgesetzt werden. Die Zone mit geringer Feuchtigkeit (Zone C) kann bei etwa 10 °C 15 % RH aufweisen, während die Zone mit hoher Feuchtigkeit (Zone A) bei etwa 28 °C 85 % RH aufweisen kann.

-

Toner der vorliegenden Offenbarung können auch ein Ursprungstoner-Ladung/Masse-Verhältnis (Q/M) von etwa –5 µC/g bis etwa –90 µC/g und eine Ladung des fertigen Toners nach Vermischen mit Oberflächenzusatzstoff von –15 µC/g bis etwa –80 µC/g aufweisen.

-

Der Glanz eines Toners kann durch die Menge von zurückgehaltenem Metallion, wie etwa Al3+ in einem Partikel beeinflusst werden. Die Menge an zurückgehaltenem Metallion kann durch die Zugabe einer chelatbildenden Verbindung wie etwa EDTA eingestellt werden. Die Menge an in Tonerpartikeln der vorliegenden Offenbarung zurückgehaltenem Metallion, zum Beispiel Al3+, kann von etwa 0,001 pph bis etwa 1 pph betragen. Der Glanzgrad eines Toners der vorliegenden Offenbarung kann einen mit einer Gardner-Vorrichtung gemessenen Glanz von etwa 20 Glanzeinheiten (gu) bis etwa 100 gu aufweisen.

-

Andere wünschenswerte Eigenschaften eines Toners umfassen Lagerungsstabilität, Partikelgrößenintegrität, hohe Schmelzfixierrate auf dem Substrat oder dem empfangenden Element, ausreichende Freisetzung des Bildes von dem Photorezeptor, Nicht-Dokument-Offset, Verwendung kleinerer Partikel und so weiter, und solche Eigenschaften können durch Einschließen geeigneter Reagenzien, geeigneter Additive oder beidem und/oder durch Herstellen des Toners mit bestimmten Protokollen erreicht werden.

-

Die Eigenschaften der Tonerpartikel können mittels jeglicher geeigneten Technik und jeglicher geeigneten Vorrichtung bestimmt werden. Volumengemittelter Partikeldurchmesser und geometrische Standardabweichungen können mittels eines Messgeräts wie z. B. einem MULTISIZER 3 von Beckman Coulter gemessen werden, das gemäß den Anweisungen des Herstellers betrieben wird.

-

Die trockenen Tonerpartikel können, abgesehen von äußeren Oberflächenzusatzstoffen, die folgenden Eigenschaften aufweisen: (1) einen mittleren Volumendurchmesser (auch als „volumengemittelter Partikeldurchmesser“ bezeichnet) von etwa 2,5 bis etwa 20 µm, (2) eine zahlengemittelte geometrische Standardabweichung (GSDn) und/oder volumengemittelte geometrische Standardabweichung (GSDv) von etwa 1,18 bis etwa 1,30, und (3) eine Rundheit von etwa 0,9 bis etwa 1,0 (gemessen zum Beispiel mit einem Sysmex FPIA 2100 Analyzer).

-

Entwickler

-

Die so gebildeten Tonerpartikel können zu einer Entwicklerzusammensetzung formuliert werden. Zum Beispiel können die Tonerpartikel mit Trägerpartikeln vermischt werden, um eine Zwei-Komponenten-Entwicklerzusammensetzung zu ergeben. Die Tonerkonzentration im Entwickler kann von 1 Gew.-% bis 25 Gew.-% des Gesamtgewichts des Entwicklers betragen, wobei der Rest der Entwicklerzusammensetzung aus dem Träger besteht. Es können jedoch unterschiedliche Toner- und Trägeranteile verwendet werden, um eine Entwicklerzusammensetzung mit den gewünschten Eigenschaften zu erhalten.

-

1. Träger

-

Beispiele für Trägerpartikel zum Mischen mit den Tonerpartikeln umfassen solche Partikel, die triboelektrisch eine Ladung mit entgegengesetzter Polarität zu der der Tonerpartikel aufnehmen können. Erläuternde Beispiele für geeignete Trägerpartikel umfassen granuliertes Zirkon, granuliertes Silicium, Glas, Stahl, Nickel, Ferrite, Eisenferrite, Siliciumdioxid, ein oder mehrere Polymere und dergleichen. Andere Träger umfassen solche, die in den

US-Patenten Nr. 3,847,604 ,

4,937,166 und

4,935,326 beschrieben sind.

-

Die Trägerpartikel können einen Kern mit einer Beschichtung darauf umfassen, die aus einem Polymer oder einer Mischung aus Polymeren gebildet werden kann, die in der triboelektrischen Reihe nicht besonders nah beieinander stehen, wie etwa solche, die hier gelehrt werden oder die im Fachgebiet bekannt sind. Die Beschichtung kann Fluorpolymere umfassen. Die Beschichtung kann ein Beschichtungsgewicht von zum Beispiel etwa 0,1 bis etwa 5 Gew.-% des Trägers aufweisen.

-

Zum Aufbringen des Polymers auf der Oberfläche des Trägerkerns können verschiedene wirksame, geeignete Mittel angewandt werden, zum Beispiel Kaskadenwalzmischen, Trommellackieren, Mahlen, Schütteln, elektrostatisches Beschichten in einer Pulverwolke, Wirbelschichtmischen, elektrostatische Scheibenzerstäubung, elektrostatischer Vorhangverarbeitung, Kombinationen davon und dergleichen. Die Mischung aus Trägerkernpartikeln und Polymer kann dann erhitzt werden, damit das Polymer schmelzen und mit dem Trägerkern verschmelzen kann. Die beschichteten Trägerpartikel können dann abgekühlt und anschließend auf die gewünschte Partikelgröße klassiert werden.

-

Einen Tonerpartikel umfassende Vorrichtungen

-

Toner und Entwickler können mit einer Anzahl von Vorrichtungen kombiniert werden, die von Umschließungen oder Gefäßen wie etwa Fläschchen, einer Flasche, einem flexiblen, Behälter, wie etwa einem Beutel oder einem Paket, und so weiter reichen, bis hin zu Vorrichtungen, die mehr als einer Speicherfunktion dienen, wie etwa einer Tonerabgabevorrichtung, wie etwa einer Kartusche, zum Bilden eines Bilds. Die Blockierleistung kann sich als eine Lagerungsstabilität als ein fein verteiltes Pulver äußern.

-

Bildgebende oder formende Vorrichtungen

-

Die Toner oder Entwickler können für elektrostatographische oder elektrophotographische Prozesse eingesetzt werden, einschließlich der im

US-Patent Nr. 4,295,990 offenbarten. In einer Bildentwicklungsvorrichtung kann jegliche bekannte Art von Bildentwicklungssystem eingesetzt werden, einschließlich zum Beispiel Magnetbürstenentwicklung, springende Einkomponenten-Entwicklung (jumping singlecomponent development), Hybrid-Scavangeless-Entwicklung (HSD) und dergleichen. Diese und ähnliche Entwicklungssysteme liegen innerhalb des Anwendungsbereichs eines Fachmanns.

-

Bilderzeugungsprozesse umfassen zum Beispiel die Herstellung eines Bildes mit einer elektrophotographischen Vorrichtung, die zum Beispiel eine oder mehrere Aufladungskomponenten, eine Bilderzeugungskomponente, eine photoleitfähige Komponente, eine Entwicklungskomponente, eine Überführungskomponente und eine Schmelzfixierkomponente und so weiter umfasst. Die Vorrichtung kann einen Hochgeschwindigkeitsdrucker, einen Farbdrucker und dergleichen umfassen.

-

Sobald das Bild mit Tonern/Entwicklern mithilfe eines geeigneten Bildentwicklungsverfahrens wie etwa jeglichem der vorgenannten Verfahren erzeugt wurde, kann das Bild auf ein Bild empfangendes Medium oder Substrat wie etwa Papier und dergleichen überführt werden. In Ausführungsformen kann das Schmelzfixierelement oder die Schmelzfixierkomponente, die jegliche gewünschte oder geeignete Konfiguration aufweisen kann, wie eine eine Trommel, eine Walze, ein Band, eine Faserbahn, eine flache Oberfläche, eine Platte oder dergleichen, verwendet werden, um das Tonerbild auf das Substrat zu setzen. MFT ist eine Betrachtung als die Mindesttemperatur, die zum Fixieren von Toner enthaltenden Bildern auf einem Substrat erforderlich ist. Die Blockierleistung kann eine Betrachtung als die Temperatur sein, die zu einer unbeabsichtigten Überführung eines fixierten oder schmelzfixierten Bildes oder Teilen davon von einem das Bild tragenden Substrat auf ein anderes Substrat führen kann.

-

Farbdrucker nutzen üblicherweise vier Gehäuse, die verschiedene Farben tragen, um Vollfarbbilder zu erzeugen, basierend auf Schwarz plus den Standarddruckfarben Cyan, Magenta und Gelb. In Ausführungsformen können zusätzliche Gehäuse wünschenswert sein, einschließlich von bilderzeugenden Vorrichtungen mit fünf Gehäusen, sechs Gehäusen oder mehr, um so die Fähigkeit zu verleihen, zusätzlichen Toner zu tragen, um einen erweiterten Farbbereich (erweiterten Gamut) zu drucken.

-

Thermoplastische und duroplastische Polymere können für 3D-Drucken mittels verschiedenster Materialien und Verfahren verwendet werden, wie etwa selektives Heizsintern, selektives Lasersintern, Schmelzschichtung (Fused Deposition Modeling), Robocasting und so weiter. Ein Harz kann zu Folien geformt werden, um bei der Herstellung von laminierten Gegenständen verwendet zu werden. In Ausführungsformen kann ein Harz als ein Filament ausgeführt sein. In selektiven Laserschmelzverfahren kann ein Granulatharz verwendet werden. Tintenstrahlvorrichtungen können Harz liefern.

-

Beispiele für Polymere umfassen Acrylnitril-Butadien-Styrol, Polyethylen, Polymethylmethacrylat, Polystyrol und so weiter. In Ausführungsformen können Polymere mit einem Klebstoff vermischt werden, um Bindung zu begünstigen. In Ausführungsformen wird ein Klebstoff mit einer Schicht von gehärtetem Polymer abgewechselt, um Blätter oder Schichten zu binden.

-

Ein Polymer kann ausgelegt sein, um eine Verbindung zu enthalten, die sich bei Exposition gegenüber einem Stimulanz zersetzt und ein oder mehrere freie Radikale bildet, die eine Polymerisation von Monomeren eines interessierenden Polymers begünstigen kann, wie etwa die Bildung von Verzweigungen, Netzwerken oder kovalenten Bindungen. Zum Beispiel kann ein Polymer einen Photoinitiator umfassen, der bei Exposition gegenüber weißem Licht, einer LED, UV-Licht und so weiter das Härten induziert. Solche Materialien können in der Stereolithographie, in der digitalen Lichtverarbeitung, der Continuous Liquid Interface Production (CLIP) und so weiter verwendet werden.

-

Wachse und anderes Härtungsmaterial können in eine 3D-Zusammensetzung eingebaut werden oder können als eine separate Zusammensetzung zur Abscheidung auf einer Schicht eines interessierenden Harzes oder zwischen Schichten eines interessierenden Harzes bereitgestellt werden.

-

Zum Beispiel wird ein selektives Lasersinter-Pulver, wie etwa ein Polyacrylat oder Polystyrol, in einem Reservoir über einem Förderkolben platziert. Das Granulatharz wird vom Reservoir in einen zweiten Hohlraum überführt, der einen Herstellungskolben umfasst, der das überführte Harz in die Form einer Dünnschicht trägt. Die Dünnschicht wird dann einem Licht oder Laser ausgesetzt, das/der so eingestellt ist, das es/er ausgewählte Stellen der Schicht aus Harzpartikeln schmilzt oder schmelzfixiert. Eine zweite Schicht aus Harzgranulat wird aus dem Reservoir in den Herstellungshohlraum gegeben und der Laser schmilzt oder schmelzfixiert wiederum gewählte Teile einer Schicht des Granulats. Das Erhitzen und Schmelzfixieren ist von einer Intensität und Stärke, um das Erhitzen und Schmelzfixieren von Orten auf der zweiten Schicht auf Stellen der ersten Schicht zu erlauben, wodurch eine wachsende, feste Struktur in vertikaler Richtung gebildet wird. In Ausführungsformen wird ein Klebstoff auf die erste schmelzfixierte Schicht aufgebracht, bevor das nicht schmelzfixierte Harz für die zweite Schicht aufgebracht wird. Nach dem Abschluss wird nicht schmelzfixiertes Harzpulver entfernt, wobei das schmelzfixierte Granulat in der Form einer bezeichneten Struktur zurückbleibt. So ein Herstellungsverfahren ist ein additiver Prozess, da aufeinanderfolgende Schichten der Struktur nacheinander aufgebracht werden.

-

Hierbei können Toner zur Herstellung von Gegenständen wie etwa Sensoren, Materialien mit durch Lösungsmittel schaltbaren elektronischen Eigenschaften, optische Begrenzer und Filter und optische Datenspeichervorrichtungen verwendet werden.

-

Plasmonische Eigenschaften von Metallen erlauben ein Bioimaging, da Metallnanopartikel im Gegensatz zu üblicherweise verwendeten Fluoreszenzfarbstoffen kein Photobleichen erleiden und zur Überwachung dynamischer Ereignisse über einen längeren Zeitraum verwendet werden können.

-

Die folgenden Beispiele erläutern die Ausführungsformen der Offenbarung. Diese Beispiele sollen nur darstellend sein; es ist keinesfalls beabsichtigt, den Bereich der vorliegenden Offenbarung einzuschränken. Teile und Prozentangaben beziehen sich, sofern nicht anders angegeben, auf das Gewicht.

-

Beispiel 1. Reaktionsprodukte von Kolophoniumsäure mit Glycerincarbonat

-

In einen 1 Liter fassenden, mit einem mechanischen Rührer ausgestatteten Parr-4020-Reaktor wurden Glycerincarbonat (130 g, 1,1 mol), Tetraethylammoniumiodid (1,285 g, 0,005 Mol) und Dehydroabietinsäure (DHAA) (100,1 g, 0,33 Mol) gegeben. Die Mischung wurde unter einer Stickstoffatmosphäre auf 150 °C erhitzt und nach zwei Stunden wurde über einen Zeitraum von 2 h zusätzliches DHAA (200,3 g, 0,67 mol) zugegeben. Die Temperatur wurde weitere 8 Stunden bei 150 °C gehalten, bis ein AV von < 1,0 mg KOH/g erreicht wurde, was eine > 95%ige Umwandlung der Reagenzien in ein Polyesterpolymer angibt.

-

Zwei Gramm Reaktionsprodukte wurden einer Trennung mittels Hochdruck-Flüssigchromatographie (HPLC) unter Verwendung von Ethylacetat (25 %) und Hexanen (75 %) als Elutionsmittel unterzogen. Die Bis-Kolophoniumalkohole III und IV und das Carbonat V wurden abgetrennt und mittels Protonen-Kernspinresonanz (NMR), C13-NMR und Massenspektrometrie identifiziert. Die Mischung der Kolophoniumdiole I und II wurde mit Kupfer(II)chlorid komplexiert, getrennt und mit Ammoniak zu den Kolophoniumdiolen I bzw. II regeneriert und mittels Protonen-NMR, C13-NMR und Massenspektrometrie identifiziert. Die relativen Verhältnisse der Kolophoniumaddukte I bis V wurden mittels HPLC bestimmt. Die HPLC wurde mit einer Synergi RP-Polar C18-Säule unter Verwendung einer mobilen Phasenmischung aus 20 % Wasser, 0,1 % Trifluoressigsäure, 40 % Acetonitril und 40 % Tetrahydrofuran bei einer Durchflussgeschwindigkeit von 1 ml/min mit einer Laufzeit von 10 min und unter Verwendung eines UV-Detektors durchgeführt.

-

Beispiele 2–5. Reaktionsprodukte von Kolophoniumsäure mit Glycerincarbonat

-

Das Verfahren von Beispiel 1 wurde mit variierten Reagenzmengen und Reaktionsbedingungen wie in Tabelle 1 angegeben durchgeführt. Tabelle 1

| Beispiel | Glycerin carbonat (mol) | Temp. °C | Katalys ator Mol-% | Kolophoniumaddukt (Gew.-%) | Verhältnis |

| | | | | I/II | III | IV | V | I/II/V:III/IV |

| 1 | 1,1 | 150 | 0,5 | 64 | 14 | 6 | 15 | 4:1 |

| 2 | 1,1 | 165 | 0,5 | 44 | 21 | 18 | 15 | 1,5:1 |

| 3 | 1,1 | 150 | 18 | 62 | 12 | 5 | 13 | 4,2:1 |

| 4 | 1,1 | 165 | 18 | 56 | 12 | 8 | 9 | 3,2:1 |

| 5 | 3,0 | 160 | 0,5 | 85 | 1 | 4 | 10 | 19:1 |

-

Beispiel 6. Synthese eines biobasierten Harzes mit 8 Mol-% Kolophonium

-

In einem 2-Liter-Büchi-Reaktor wurden 220 g hydrierte Kolophoniumsäure (8 Mol-%), 90 g Glycerincarbonat (GC) und 3 g Tetraethylammoniumbromid (TAB) zusammengegeben. Die Mischung wurde auf 170 °C erhitzt und dort 16 Stunden gehalten, bis der AV weniger als 1 mg/g KOH betrug. Zu dieser Mischung im gleichen Reaktor wurden 118,92 g 1,4-Butandiol (BD), 185,7 g Propylenglykol (PG), 528,96 g Isophthalsäure (IPA), 15,66 g Bernsteinsäure (SA) und 3 g FASCAT 4100 gegeben. Die Mischung wurde dann über einen Zeitraum von 6 h auf 220 °C erhitzt und über Nacht gehalten. Anschließend wurde die Mischung bei 225 °C unter Vakuum gehalten, bis die gewünschte Ts von 122,7 °C erhalten wurde und das Harz einen AV von 10,27 mg/g KOH aufwies.

-

Beispiel 7. Synthese eines biobasierten Harzes mit 6 Mol-% Kolophonium In einem 2-Liter-Büchi-Reaktor wurden 150 g hydrierte Kolophoniumsäure, 70 g GC und 3 g TAB zusammengegeben. Die Mischung wurde auf 170 °C erhitzt und dort 16 Stunden gehalten, bis der AV weniger als 1 mg/g KOH betrug. Zu dieser Mischung im gleichen Reaktor wurden 118,92 g BD, 185,7 g PG, 528,96 g IPA, 15,66 g SA und 3 g FASCAT 4100 gegeben. Die Mischung wurde dann über einen Zeitraum von 6 h auf 220 °C erhitzt und über Nacht gehalten. Anschließend wurde die Mischung bei 225 °C unter Vakuum gehalten, bis die gewünschte Ts von 122,7 °C erhalten wurde und das Harz einen AV von 10,27 mg/g KOH aufwies.

-

Beispiel 8. Toner mit 8 Mol-% Kolophoniumharz und C10:C9 CPE In einem mit einem Rührwerk ausgestatteten 2-Liter-Glasreaktor wurden 290,82 g des Harzes von Beispiel 6, 26,46 g C10:C9 CPE Harzemulsion (31,46 Gew.-%), 36,50 g IGI Wachsdispersion (30,33 Gew.-%) und 43,36 g Cyan-Pigment, PB15:3 (16,59 Gew.-%) zusammengegeben. Dann wurden 2,15 g Al2(SO4)3 (27,85 Gew.-%) unter Homogenisierung zugegeben. Die Mischung wurde unter Rühren bei 300 UpM zum Aggregieren der Partikel auf 38,9 °C erhitzt. Die Partikelgröße wurde mit einem COULTER COUNTER überwacht, bis die Partikel eine volumengemittelte Partikelgröße von 5,54 µm und eine GSDv von 1,18 erreicht hatten. Anschließend wurde der pH-Wert der Reaktionsaufschlämmung unter Verwendung von 4 Gew.-% NaOH-Lösung, gefolgt von 4,62 g EDTA (39 Gew.-%) auf 8,3 erhöht, um das Tonerwachstum einzufrieren. Nach dem Einfrieren wurden die Reaktionsmischung 3 Stunden lang auf 76,5 °C erhitzt, was zu einer endgültigen Partikelgröße von 5,42 µm, einer GSDv von 1,21, einer GSDn von 1,23 und einer Rundheit von 0,972 führte. Die Toneraufschlämmung wurde dann auf RT gekühlt, mittels Siebklassieren getrennt (25 µm), filtriert, gewaschen und gefriergetrocknet.

-