EP1737775B1 - Procede destine a produire un fil resultant de l'assemblage de plusieurs fils de base subissant une transformation prealable et le dispositif de mise en oeuvre - Google Patents

Procede destine a produire un fil resultant de l'assemblage de plusieurs fils de base subissant une transformation prealable et le dispositif de mise en oeuvre Download PDFInfo

- Publication number

- EP1737775B1 EP1737775B1 EP05739725A EP05739725A EP1737775B1 EP 1737775 B1 EP1737775 B1 EP 1737775B1 EP 05739725 A EP05739725 A EP 05739725A EP 05739725 A EP05739725 A EP 05739725A EP 1737775 B1 EP1737775 B1 EP 1737775B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- yarns

- yarn

- tension

- feeding

- speed

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Not-in-force

Links

- 238000004519 manufacturing process Methods 0.000 title claims abstract description 18

- 230000009466 transformation Effects 0.000 title abstract description 48

- 238000000034 method Methods 0.000 claims abstract description 53

- 238000004804 winding Methods 0.000 claims description 47

- 238000012545 processing Methods 0.000 claims description 32

- 238000011282 treatment Methods 0.000 claims description 16

- 238000011144 upstream manufacturing Methods 0.000 claims description 11

- 239000004753 textile Substances 0.000 claims description 8

- 210000000056 organ Anatomy 0.000 description 13

- 238000006677 Appel reaction Methods 0.000 description 10

- 239000004743 Polypropylene Substances 0.000 description 4

- 239000002131 composite material Substances 0.000 description 4

- 238000002513 implantation Methods 0.000 description 4

- -1 polypropylene Polymers 0.000 description 4

- 229920001155 polypropylene Polymers 0.000 description 4

- 239000006185 dispersion Substances 0.000 description 3

- 239000004744 fabric Substances 0.000 description 3

- 238000000844 transformation Methods 0.000 description 3

- 239000004677 Nylon Substances 0.000 description 2

- 239000006096 absorbing agent Substances 0.000 description 2

- 239000004760 aramid Substances 0.000 description 2

- 229920003235 aromatic polyamide Polymers 0.000 description 2

- 230000000712 assembly Effects 0.000 description 2

- 238000000429 assembly Methods 0.000 description 2

- 230000015556 catabolic process Effects 0.000 description 2

- 238000006731 degradation reaction Methods 0.000 description 2

- 238000007726 management method Methods 0.000 description 2

- 229920001778 nylon Polymers 0.000 description 2

- 230000002787 reinforcement Effects 0.000 description 2

- 230000003014 reinforcing effect Effects 0.000 description 2

- 241000251556 Chordata Species 0.000 description 1

- 241000287107 Passer Species 0.000 description 1

- 241000135309 Processus Species 0.000 description 1

- 241001080024 Telles Species 0.000 description 1

- 240000008042 Zea mays Species 0.000 description 1

- 238000000576 coating method Methods 0.000 description 1

- 230000000295 complement effect Effects 0.000 description 1

- ALEXXDVDDISNDU-JZYPGELDSA-N cortisol 21-acetate Chemical compound C1CC2=CC(=O)CC[C@]2(C)[C@@H]2[C@@H]1[C@@H]1CC[C@@](C(=O)COC(=O)C)(O)[C@@]1(C)C[C@@H]2O ALEXXDVDDISNDU-JZYPGELDSA-N 0.000 description 1

- 238000013461 design Methods 0.000 description 1

- 238000011161 development Methods 0.000 description 1

- 229920001971 elastomer Polymers 0.000 description 1

- 239000000806 elastomer Substances 0.000 description 1

- 238000009998 heat setting Methods 0.000 description 1

- 238000002789 length control Methods 0.000 description 1

- 239000000463 material Substances 0.000 description 1

- 239000000203 mixture Substances 0.000 description 1

- 230000001360 synchronised effect Effects 0.000 description 1

- 238000012546 transfer Methods 0.000 description 1

- 238000011426 transformation method Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H59/00—Adjusting or controlling tension in filamentary material, e.g. for preventing snarling; Applications of tension indicators

- B65H59/38—Adjusting or controlling tension in filamentary material, e.g. for preventing snarling; Applications of tension indicators by regulating speed of driving mechanism of unwinding, paying-out, forwarding, winding, or depositing devices, e.g. automatically in response to variations in tension

-

- D—TEXTILES; PAPER

- D02—YARNS; MECHANICAL FINISHING OF YARNS OR ROPES; WARPING OR BEAMING

- D02G—CRIMPING OR CURLING FIBRES, FILAMENTS, THREADS, OR YARNS; YARNS OR THREADS

- D02G3/00—Yarns or threads, e.g. fancy yarns; Processes or apparatus for the production thereof, not otherwise provided for

- D02G3/22—Yarns or threads characterised by constructional features, e.g. blending, filament/fibre

- D02G3/26—Yarns or threads characterised by constructional features, e.g. blending, filament/fibre with characteristics dependent on the amount or direction of twist

- D02G3/28—Doubled, plied, or cabled threads

-

- D—TEXTILES; PAPER

- D02—YARNS; MECHANICAL FINISHING OF YARNS OR ROPES; WARPING OR BEAMING

- D02G—CRIMPING OR CURLING FIBRES, FILAMENTS, THREADS, OR YARNS; YARNS OR THREADS

- D02G3/00—Yarns or threads, e.g. fancy yarns; Processes or apparatus for the production thereof, not otherwise provided for

- D02G3/22—Yarns or threads characterised by constructional features, e.g. blending, filament/fibre

- D02G3/26—Yarns or threads characterised by constructional features, e.g. blending, filament/fibre with characteristics dependent on the amount or direction of twist

- D02G3/28—Doubled, plied, or cabled threads

- D02G3/285—Doubled, plied, or cabled threads one yarn running over the feeding spool of another yarn

Definitions

- the invention is related to the technical sector of textile yarn processing machines.

- the invention relates to machines of the type consisting of a plurality of working positions, in particular arranged in juxtaposition. Each of them has different means capable of ensuring the transformation of the wire in one or more steps and then winding or winding.

- the means for advancing the son may be constituted by cylinders cooperating with pressure rollers, capstans, wire guides or other.

- the son processing means may be based on a rotation conferring on the son, for example, a twist on themselves or a winding son on each other.

- the transformation method also provides for treating a plurality of son in parallel, and then assembling these son for subsequent processing or winding. There is therefore an assembly of several son transformed on neighboring positions before passing them together on other means of transformation and / or before returning together.

- a drive device for lowering the tension of the yarn in the form of, for example, a capstan or a dispenser grid, commonly known as pre-delivery or pre-call.

- this body will be referred to as the "first ground of appeal".

- this member allows a sliding of the wire and turns in overspeed with respect to the advancement of the wire.

- the wire is then called into a second member called "call", generally without sliding, ensuring the control of the speed of advance of the wire. Very often, this second call is constituted by the rewinding system itself.

- FIG. 1 shows, as a non-limiting indicative indicative, a son treatment engine having organs capable of making an assembly of several son, according to the state of the art.

- the first means for calling and advancing the wire (2a, 2b, 2c, 2d) are arranged in alignment and rotated by a common shaft, by means of a motor member (4).

- the means of call and winding (3a, 3b, 3c, 3d) which are arranged in alignment and rotated by a common shaft by means of a motor member (5).

- the object of the invention is to overcome these disadvantages in a simple, safe, effective and rational manner and to solve the problem of obtaining perfect control of the assembly process of the wires.

- each individual motor of the first means of call and advancement is subject to a speed variator .

- the wire guides are driven by an individual motor, the call and winding means and the first call and advance means being driven in synchronism by the same motor.

- the speed ratio between the two means is determined by a system of pulleys.

- An improvement of the invention consists in measuring the voltage of each wire by disposing a sensor between the first means of call and advancement of the wire and the assembly point, and by transmitting these voltages to a computer which drives the drives .

- the computer orders speed adjustments of the first call means for adjust the measured thread tension to a pre-programmed setpoint.

- the computer takes as reference the voltage wire corresponding to the position on which the son are towed, and orders speed readjustment of the first call organs of the other positions, for example to equalize the voltages,

- the claimed means and arrangements find an advantageous application for producing a wire, resulting from the assembly by twisting, cabling or wrapping of several basic yarns composed of plurality of elementary wires some of which undergo a prior transformation operation before being assembled and receive a new transformation step, at least one of the elementary son being different or undergoing a transformation different from the others.

- the invention relates more particularly to processes in which the preliminary operations of transformation of the elementary son (s) are twisting methods of simple twisting, double twisting, wiring or wrapping, etc., as is apparent, for example, from the patent teaching US-A-4,200,212 .

- Some technical characteristics of the yarns such as tensile strength, elasticity, elongation curve under load, fatigue resistance ... are obtained by the combination of several threads, each undergoing individual treatments, then assembled according to perfectly controlled processes.

- the elementary wires may be identical or different, and / or undergo identical or different transformations.

- the methods may aim to obtain an equi-tonguer and / or equi-tension assembly.

- the assembly process may consist on the contrary assembling wires having different elongation levels or voltages. In the following will be designated such son resulting from the assembly by twisting or wiring son of different nature, having undergone a different treatment or powered under different voltages by the term "hybrid wire".

- the patent may be US 6799618 which concerns hybrid son resulting from the assembly of several elementary son which differs in nature and by their prior treatment.

- the hybrid son composed of several elementary son different in nature and by their prior treatment, such as those set out by way of example in the aforementioned patent, are most often made in two step.

- Each elementary wire is separately processed in a first step, for example on double twist machines, and is individually received on an intermediate reel.

- the intermediate coils are taken from a creel feeding a machine that combines the assembly phase and final processing, such as a method of wiring by twisting the assembled son.

- This final treatment is most often carried out by a twisting method of simple twisting.

- the processing of the receiver coil is carried out with different means.

- At least one of the basic yarns has a low elongation capacity under load, preferably combined with a high tenacity, and at least one other elementary yarn has an elasticity. and / or a higher load elongation capability, the spun base yarns twisted separately at different twists, then assembled under equal or different stretches, and twisted together.

- the processing machine comprises a plurality of working positions.

- Each position comprises an upstream wire treatment assembly constituted, for example, by double twist or wiring pins (11a, 11b, 11c, 11d, ...), first call and advance means (2a , 2b, 2c, 2d, ...) of the wire (1a, 1b, 1c, 1d, ...) and call and / or winding means (3a, 3b, 3c, 3d, ...) . via wire guide (6a, 6b, 6c, 6d, ).

- the device comprises members (7a, 7b, 7c, 7d) capable of producing an assembly (A) of several wires, these members being mounted in combination with several of the first means of call and advancement ( 2a, 2b, 2c, ).

- each of the first call and advance means (2a, 2b, 2c, 2d, ...) are driven by an individual motor (8a, 8b, 8c, 8d, ).

- the assembly members (7a, 7b, 7c, 7d, ...) are arranged between the first call and advance means (2a, 2b, 2c, ...), and one of the call means and winding (3b) able to control the speed of advancement of the joined son.

- the connecting members (7a, 7b, 7c, 7d, ...) are therefore arranged downstream of the first call and advance means (2a, 2b, 2c, ...) and upstream of the means calls and winding (3a, 3b, 3c, ).

- each individual motor (8a, 8b, 8c, 8d, ...) of the first call and advancement means (2a, 2b, 2c, 2d, ...) is subject to a variator (15a, 15b, 15c, ).

- the call and winding means (3a, 3b, 3c, 3d, ...) are driven by a common motor member (5).

- the wire guides (6a, 6b, 6c, 6d, ...) are driven by a common motor member (6).

- the call and winding means (3a, 3b, 3c, 3d, ...) are each driven by an individual drive member (10a, 10b, 10c, 10d, ). It is the same for the wire guides (6a, 6b, 6c, 6d, ...) which are each driven by an individual motor (12a, 12b, 12c, 12d, ).

- the call and winding means (3a, 3b, 3c, 3d, ...) and the first call and advance means (2a, 2b, 2c, 2d, ...) are driven in synchronism by the same motor (8a, 8b, 8c, 8d, ).

- the speed ratio between the means (2a, 3a), (2b, 3b), (2c, 3c), (2d, 3d), ...) is fixed for example by a pulley ratio (9).

- the drives (15a, 15b, 15c, ...) driving the first call means are associated with a speed adjusting means in the form, for example, of a local control accessible by an operator.

- the drives (15a, 15, b, 15c, ...) are controlled by a computer (14) delivering a setpoint to each drive, said setpoint may for example be programmed by an operator.

- the device finds a particularly advantageous application, for the production of a hybrid wire resulting from the assembly by twisting, wiring or wrapping of several basic son (1a, 1b, 1c, ).

- the means (11a, 11b, 11c, %) make it possible to carry out the first transformation (Pa, Pb, Pc %) of the basic wires (1a, 1b, 1c,. ..) and are preferably arranged adjacently and comprise individual drive means, each controlled individually by systems such as variable speed drives (16a, 16b, 16c, ).

- Each means (11a, 11b, 11c %) is thus set to perform a transformation (Pa, Pb, Pc %) specific to each wire, which may be different from the others, for example a twist of value or meaning different.

- each wire has a voltage that depends on its title and the transformation (eg speed, diameter of the balloon, title of the wire ... ).

- Each wire (1a, 1b, 1c, ...) passes through a first call means (2a, 2b, 2c, ...) for adjusting its voltage and in particular to lower the voltage of the wire resulting from the transformation of the wire (Pa, Pb, Pc ...) in the form of, for example, a capstan or a grid-type emitter, generally known as a "pre-emitter” or “pre-call".

- this body will be referred to as the "first ground of appeal".

- this member allows a wire slip and turns in overspeed with respect to the advancement of the wire.

- each of the first call and advancement means (2a, 2b, 2c, ...) is provided with a means capable of adjusting its efficiency.

- This means may, for example, consist in adjusting the winding arc of a delivery gate, or the number of winding turns. around a capstan. This adjustment can be done manually or by actuators.

- This means of individually adjusting the efficiency of the first call means (2a, 2b, 2c, ...) can also consist in adjusting the speed of the delivery member, for example by being controlled by an individual motor (8a , 8b, 8c ...), controlled individually by systems such as variable speed drives (15a, 15b, 15c ).

- Each call and advancement means (2a, 2b, 2c ...) is set to adjust the voltage of each wire to the assembly voltage which may be different from the others.

- the wire At the output of the means of call and advancement means (2a, 2b, 2c ...), the wire at a voltage which corresponds to that which is to be obtained at the assembly point (A).

- the son (2a, 2b, 2c ...) are conveyed to the assembly point (A) by guide members (7a, 7b, 7c, ...)).

- the members (7a, 7b, 7c, ...) and the point (A) are arranged between the first call and advance means (2a, 2b, 2c ...) and the winding means (3). able to control the speed of advancement of the joined son.

- the son (1a, 1b, 1c) joined in parallel, are called by a winding means which forms an intermediate coil (4).

- the coil (4) of single son (1a, 1b, 1c ...) having received the first treatment (Pa, Pb, Pc ...) is then taken up in a second machine to receive the second treatment (S).

- the assembled wire is twisted in the spindle (17), passes through a call member (18) and is wound by the winding means (19), forming the final coil (20).

- each individual motor of the first transformation means (11a, 11b, 11c %) is subject to a variator (16a, 16b, 16c %) and each individual motor (8a, 8b, 8c ... ) of call and advancement (2a, 2b, 2c ...), is subject to a drive (15a, 15b, 15c ).

- These drives (15a, 15b, 15c ... 16a, 16b, 16c ...) are associated with a speed control means in the form of, for example, a setpoint or local control accessible by an operator .

- the drives (15a, 15b, 15c ... 16a, 16b, 16c ...) are controlled by a computer (14) delivering a setpoint to each drive, said setpoint can for example be programmed by an operator.

- An improvement of the invention consists in having means for measuring the voltage of each wire, in the form for example of sensors (13a, 13b, 13c, ...) downstream of the first means of call and advancement (2a, 2b, 2c , ...) and upstream of the assembly point (A) of the wires.

- the voltage signal of each wire is transmitted to a computer (14) which transmits instructions to the drives (15a, 15b, 15c %) driving the motors (8a, 8b, 8c, ...) of the first means of call and advancement (2a, 2b, 2c ).

- the computer (14) for example in the form of a central unit, continuously adjusts the speed of the first calls (2a, 2b, 2c %) to ensure a perfect respect of the voltage of the wires required by the method at point d assembly (A) to compensate for possible drift adjustments over time.

- the required voltages, by the assembly method may be equal voltages between each wire or different voltages from one wire to another.

- a means for measuring the tension of each wire can be replaced and / or supplemented by a means able to measure the speed of advance of the wire immediately before the assembly point (A).

- the process according to the invention is particularly intended for the production of a hybrid yarn for reinforcing tires or composite materials.

- This method consists in using at least two basic son (1a, 1b, 1c, ...), one of which is different in nature from the others.

- At least one of the basic yarns has a low elongation capacity under load, and at least one other elementary yarn has a higher elasticity and / or elongation capacity.

- the base wires are twisted separately at different twists, then assembled under equal or different tensions, and twisted together.

- some of the son (1a, 1b, 1c, ...) may not be transformed or twisted, only the unwinding and pretensioning means of the corresponding transformation means being used.

- an auxiliary wire (21) can be introduced into the assembly.

- the auxiliary wire (21) may be a wire having an auxiliary function such as an antistatic wire or gas absorber. It can, itself, be a wire formed by assembling several threads, and / or having undergone prior treatments.

- This second embodiment of the method according to the invention is characterized in that it uses at least two basic son (Fa, Fb, Fc, ...), one of which elementary sons has a low elongation ability preferably combined with high toughness, and at least one other elementary yarn has a higher elasticity and / or elongation capacity, the base yarns being twisted separately at different twists and then assembled under equal or different voltages, and connected together by winding with another wire.

- the process comprises the same steps as previously defined with the only difference that the intermediate coil (4) is placed in a hollow spindle (10) of wiring or wrapping (17), the assembled son is linked by associating them with another wire (4 '), according to a method of wiring or wrapping.

- the other wire (4 ') which is associated with the first wire (4) during the final step is different from the first assembled wire (4), either by its son composition (1'a, 1'b, 1'c), or by the treatment undergone (P'a, P'b, P'c, ...), the two son (4) and (4 ') being united according to the known process known as "direct wiring".

- said assembled wire (4) constitutes the core, and the wire (4 ') which is associated during the last step is a link wire surrounding the core wire according to a covering method.

- the associated wire (4 ') may be a wire having an auxiliary function such as an antistatic wire or gas absorber. He may himself a wire formed by assembly of several threads, and / or have undergone prior treatments.

- the speed of each spindle (11a, 11b, 11c %) effecting the twisting of the base wires (1a, 1b, 1c,. ..) is adjusted so that the wire (s) of lower elongation capacity receive a greater number of twists per meter than the wire (s) of high elasticity.

- the final twist of the assembled son is in the opposite direction of the twist of (or son) having the lowest elongation capacity.

- the number of twists per meter given during the final twist is less than or equal to the number of twists per meter given during the first transformation to the thread (s). having the lowest capacity for elongation.

- the following is a first example of the process according to the invention applied to the production of a thread intended for the production of tapas, consisting of two elementary threads of polypropylene BCF 1240 dtex, twisted at 180 revolutions per meter in Z, and a CF 600 dtex polypropylene yarn twisted at 130 revolutions / meter in S.

- the three yarns are assembled and twisted together at 160 revolutions / meter in Z.

- the two polypropylene yarns BCF (1a, 1b) are twisted in the spindles (11a, 11b), set to rotate at 5500 rpm in Z, and the polypropylene thread CF (1c) is twisted into the spindle (11c) set to turn at 3970 rpm in S.

- the spool (4) is taken up on a double twist spindle (17) rotating at 3500 rpm, with a calling speed of 43.7 m / min, without slippage.

- the following is a second example of the method according to the invention applied to the production of a thread intended to reinforce tires, consisting of two elementary son aramid 1100 dtex, twisted at 510 revolutions per meter Z, and a thread 940 dtex nylon twisted at 350 revolutions / meter Z.

- the three threads are assembled and twisted together at 350 revolutions / meter in S.

- the two aramid wires (1a, 1b) are twisted in the pins (11a, 11b), set to rotate at 7000 rpm in Z, and the nylon thread (1c) is twisted into the spindle (11c) set to rotate to 4800 rpm in Z.

- the winding system (3) winds the assembled wires on a coil (4) at a winding speed of 27.45 m / min, without slippage.

- the spool (4) is taken up on a double twist spindle (17) rotating at 5250 rpm, with a speed of 30 m / min without sliding.

Description

- L'invention; se rattache au secteur technique des machines de transformation de fils textiles.

- Plus particulièrement, l'invention concerne des machines du type de celles constituées d'une pluralité de positions de travail, notamment disposés en juxtaposition. Chacune d'elles dispose de différents moyens aptes a assurer la transformation du fil en une ou plusieurs étapes puis à son renvidage ou bobinage.

- On peut citer par exemple les machines de transformation des fils qui combinent, d'une part, des moyens permettant de faire avancer les fils et, d'autre part, des moyens de traitement des fils. Les moyens d'avancement des fils peuvent être constitués par des cylindres coopérant avec des galets presseurs, des cabestans, des guide-fil ou autres. Les moyens de traitement des fils peuvent être basés sur une rotation conférant aux fils, par exemple, une torsion sur eux-mêmes ou un enroulement des fils les uns sur les autres.

- On connaît le principe de ces transformations basées, d'une part, sur une rotation et conférant une torsion de fils sur eux-mêmes ou un enroulement des fils les uns autour des autres réglés par le rapport entre la vitesse de rotation de la broche et la vitesse d'avancement du fil et, d'autre part, sur le contrôle de tension du fil. On rappelle ici qu'un procédé dit de « simple torsion » confère au fil une torsion sur lui-même par tour de broche, tandis qu'un procédé dit de « double torsion » confère au fil deux torsions sur lui-même par tour de broche

- Dans de nombreux cas, le procédé de transformation prévoit également de faire subir un traitement à plusieurs fils en parallèle, puis d'assembler ces fils en vue d'une transformation ultérieure ou d'un bobinage. Il y a donc un assemblage de plusieurs fils transformés sur des positions voisines avant de les faire passer ensemble sur d'autres moyens de transformation et/ou avant de les renvider ensemble.

- Selon l'invention, il est apparu important de pouvoir maîtriser cet assemblage.

- Dans les machines de traitement connues, du type de celles définies précédemment, il peut y avoir plusieurs organes destinés à faire avancer les fils, certains pouvant être dotés de moyens d'entraînement sans glissement et d'autres, équipés de moyens autorisant éventuellement des glissements. Les vitesses relatives de ces organes permettent de contrôler les tensions dans les fils, de créer des étirages, d'obtenir des détentes ou relaxations. Seule la vitesse d'entraînement, sans glissement, des organes, permet de garantir la vitesse d'avancement du fil et par conséquent la régularité de la torsion.

- Il en résulte que, lors de l'assemblage de plusieurs fils, pour que les fils assemblés soient de longueur parfaitement contrôlée (par exemple des longueurs identiques), il est nécessaire :

- d'avoir au moins un organe d'avancement des fils sans glissement commun

- que les fils se présentent à cet organe dans une tension parfaitement contrôlée (par exempte des tensions égales) d'un fil à l'autre.

- Dans les machines de câblage ou de retordage des fils, il est parfaitement connu pour un homme du métier de prévoir un dispositif d'entraînement destiné à abaisser la tension du fil, sous forme, par exempte, d'un cabestan ou d'un délivreur à grille, généralement connu sous le nom de pré-délivreur ou de pré-appel. Dans la suite de la description, cet organe sera désigné par le nom de « premier moyen d'appel ». Généralement, cet organe permet un glissement du fil et tourne en survitesse par rapport à l'avancement du fil.

- Le fil est ensuite appelé dans un deuxième organe dit «d'appel», généralement sans glissement, assurant le contrôle de la vitesse d'avancement du fil. Très souvent, ce deuxième appel est constitué par le système de rembobinage lui-même.

- Il résulte que la force de traction résultant de la tension des fils dans les procédés amonts est, pour l'essentiel, encaissés par le premier moyen d'appel.

- On renvoie à la

figure 1 qui montre, à titre d'exempte indicatif nullement limitatif, une machiné de traitement des fils présentant des organes aptes à réaliser un assemblage dë plusieurs fils, selon l'état de la technique. - On voit sur cette figure que les premiers moyens d'appel et d'avancement du fil (2a, 2b, 2c, 2d) sont disposés en alignement et mis en rotation par un arbre commun, au moyen d'un organe moteur (4). Il en est de même en ce qui concerne les moyens d'appel et de bobinage (3a, 3b, 3c, 3d) qui sont disposes en alignement et mis en rotation par un arbre commun au moyen d'un organe moteur (5).

- Ces dispositions permettent d'obtenir un synchronisme parfait entre les positions. Toutefois, cette configuration conduit à des variations de tension en sortie du premier moyen d'appel, faibles en valeur absolue, mais significatives en valeur relative. Ces variations de tension résultent des dispersions de tension amont entre les positions, auxquelles s'ajoutent des variations de coefficient de friction, des tolérances géométriques des composants du système d'appel lui-même. Par exemple, pour une tension amont variant de 10 à 12 N, les conditions de sortie peuvent varier d'une position à l'autre de 0,3 à 0,6 N.

- Si de telles variations n'ont pas de conséquences significatives sur la qualité du bobinage lorsque le fil est bobiné individuellement, il n'en est pas de même lors d'un assemblage de fils devant satisfaire à une exigence d'equi-longueur.

- En effet, lors d'un assemblage, de telles variations relatives de tension en sortie du premier moyen d'appel sont incompatibles avec les exigences de maîtrise de longueur des fils assembles, si l'assemblage est effectué à cet endroit.

- Pour tenter de résoudre ce problème, selon l'état antérieur de la technique, l'assemblage est réalisé en amont du premier organe d'appel, étant donné qu'à cet endroit, même si la dispersion absolue est plus grande, la dispersion relative est beaucoup plus faible. Il en résulte, comme le montre la

figure 1 , que les moyens de guider les fils (7a, 7b, 7c, 7d) depuis leur position de travail vers le point d'assemblage (5), sont disposés avant le premier moyen d'appel (2b), ce qui présente les inconvénients suivants : - l'implantation des différents moyens (7a, 7b, 7c, 7d), (5) est dans l'environnement immédiat de l'ensemble de traitement du fil amont;

- les organes de guidage sont soumis à de fortes tensions, générant des exigences sévères au regard de la fiabilité ;

- la tension du fil, après l'assemblage, est égale à la somme des tensions de chaque fil, de sorte que le moyen d'appel et de bobinage sur les fils assemblés doit être dimensionné pour supporter cette somme de tension ;

- les fils suivent un trajet long et présentant plusieurs angles sous forte tension qui, par friction interne sur les organes de guidage, provoque une dégradation et affecte la qualité des fils;

- la difficulté, voire l'impossibilité, de procéder à l'assemblage de fils individuels ayant des caractéristiques différentes (titre, nature du fil, nombre ou sens de torsion, ...), du fait des différences de tension qui résultent de ces différences de caractéristiques.

- L'invention a pour but de remédier à ces inconvénients, de manière simple, sûre, efficace et rationnelle et de résoudre le problème posé d'obtenir un parfait contrôle du processus d'assemblage des fils.

- Pour résoudre un tel problème, il a été conçu et mis au point un dispositif de gestion des assemblages de fils dans les machines textiles de transformation desdits fils comprenant des ensembles de traitement ou de transformation amont du fil, des premiers moyens d'appel et d'avancement du fil, des moyens d'appel et/ou de bobinage par l'intermédiaire de guide-fil, comme il ressort, par exemple, de l'enseignement du brevet

EP-A-0 780 333 . - Selon l'invention, pour résoudre le problème posé, le dispositif comprend des organes aptes à réaliser un assemblage de plusieurs fils montés en combinaison avec plusieurs premiers moyens d'appel et d'avancement qui sont, chacun, piloté par un moteur individuel; lesdits organes d'assemblage étant disposés entre lesdits premiers moyens d'appel et un des moyens d'appel et/ou de bobinage apte à contrôler la vitesse d'avancement des fils réunis.

- Quels que soient les moyens d'entraînement des moyens d'appel et de bobinage des guide-fil, d'une manière séparée ou en synchronisme, chaque moteur individuel des premiers moyens d'appel et d'avancement est assujetti à un variateur de vitesses.

- A partir de cette conception de base :

- soit les moyens d'appel et de bobinage et les guide-fil sont entraînés chacun par un moteur collectif;

- soit les moyens d'appel et de bobinage et les guide-fil sont entraînés chacun par un moteur individuel.

- Selon une autre forme de réalisation, les guide-fil sont entraînés par un moteur individuel, les moyens d'appel et de bobinage et les premiers moyens d'appel et d'avancement, étant entraînés en synchronisme par un même moteur Dans cette forme de réalisation, le rapport de vitesse entre les deux moyens est déterminé par un système de poulies.

- Un perfectionnement de l'invention consiste à mesurer la tension de chaque fil en disposant un capteur entre les premiers moyens d'appel et d'avancement du fil et le point d'assemblage, et en transmettant ces tensions à un calculateur qui pilote les variateurs.

- Dans le cas où les premiers moyens d'appel et d'avancement du fil n'ont pas de lien de synchronisation avec les organes d'appel et/ou de bobinage, le calculateur ordonne des ajustements de vitesse des premiers moyens d'appel pour ajuster la tension du fil mesurée à une consigne préprogrammée.

- Dans le cas où les guide-fils sont entraînés par un moteur individuel, tandis que les premiers moyens d'appel d'avancement et les moyens d'appel de bobinage sont entraînés en synchronisme par ce même moteur, le calculateur prend pour référence la tension du fil correspondant à la position sur laquelle les fils sont tractés, et ordonne des réajustements de vitesse des premiers organes d'appel des autres positions, par exemple pour égaliser les tensions,

- A partir des caractéristiques à la base de l'invention, il est apparu que les moyens et agencements revendiqués trouvent une application avantageuse pour produire un fil, résultant de l'assemblage par torsion, câblage ou guipage de plusieurs fils de base composés d'une pluralité de fils élémentaires dont certains d'entre eux subissent une opération de transformation préalable avant d'être assemblés et dé recevoir une nouvelle étape de transformation, l'un au moins des fils élémentaires étant différent ou subissant une transformation différente des autres.

- Il apparaît que le développement de nouvelles matières textiles, conduit à envisager de plus en plus de nouveaux procèdes de fabrication pour l'obtention de fIls résultant de combinaison par assemblage de fils de plus en plus diversifiés. C'est notamment le cas de fils à usage technique comme, à titre exemples nullement limitatifs :

- pour la fabrication de cordes, sangles, tissus techniques pour des usages particuliers et présentant des caractéristiques mécaniques ou physiques spécifiques de ténacité, résistance à la traction, élasticité, courbe d'allongement sous charge, etc... ;

- pour la fabrication de tissus, tapis, moquettes, revêtements textiles, présentant des caractéristiques esthétiques, mécaniques ou physiques particulières;

- pour la fabrication de renforts textiles pour des matières composites tel que des élastomères, tel que des fils pour le renfort des pneumatiques, de courroies crantées... les dits fils destinés être insérés individuellement, en nappe ou mis en oeuvre sous formes par exemple de tissus... et devant présenter des caractéristiques mécaniques ou Physiques spécifiques de ténacité, résistance à la traction, élasticité, courbe d'allongement sous charge, etc...

- L'invention concerne plus particulièrement des procédés dans desquels les opérations préalables de transformation du ou des fils élémentaires sont des procédés de retordage simple torsion, double torsion, câblage ou guipage, etc..., comme il ressort, par exemple, de l'enseignement du brevet

US-A-4.200 212 . - Certaines caractéristiques techniques des fils telles que la résistance à la traction, l'élasticité, la courbe d'allongement sous charge, la résistance à la fatigue... sont obtenues par l'association de plusieurs fils, chacun subissant des traitements individuels, puis assemblés selon des procédés parfaitement contrôlés. Les fils élémentaires peuvent être identiques ou différents, et / ou subir des transformations identiques ou différentes. Selon tes cas d'application les procédés peuvent viser à obtenir un assemblage équi-tongueur et / ou équi-tension. Dans d'autre cas, te procédé d'assemblage peut consister au contraire à assembler des fils présentant des niveaux d'allongement ou des tensions différentes.

On désignera dans ce qui suit de tels fils résultant de l'assemblage par torsion ou câblage de fils de nature différente, ayant subi un traitement différent

ou alimenté sous des tensions différentes par le terme «fil hybride». - On peut citer, à titre d'exemple nullement limitatif, le brevet

US 6799618 qui concerne des fils hybrides résultants de l'assemblage de plusieurs fils élémentaires qui différent par leur nature et par leur traitement préalable. - Selon l'état de l'art antérieur, les fils hybrides, composés de plusieurs fils élémentaires qui différent par leur nature et par leur traitement préalable, tel que ceux exposé à titre d'exemple dans le brevet précité, sont le plus souvent réalisé en deux étapes. Chaque fil élémentaire est transformé séparément dans une première étape, par exemple sur des machines de double torsion, et il est réceptionné individuellement sur une bobine intermédiaire. Puis, les bobines intermédiaires sont reprises sur un cantre alimentant une machine qui combine la phase d'assemblage et de traitement final, tel qu'un procède de câblage par retordage des fils assemblés. Ce traitement final est réalisé le plus souvent par un procédé de retordage simple torsion.

- Ce mode d'enchaînement présente les inconvénients suivants :

- il impose de disposer d'au moins deux types de machines (par exemple une machine double torsion pour la première étape, une machine d'assemblage et simple torsion pour la deuxième étape) ;

- il nécessite la gestion, le stockage et la manipulation de plusieurs lots de bobines intermédiaires ;

- la deuxième étape d'assemblage est le plus souvent réalisée en simple torsion, qui est un procédé produisant à faible vitesse, par exemple sur banc à anneau qui met en oeuvre des bobines en rotation limitées en poids, et nécessitant donc des cavages fréquents. Cette deuxième étape à une productivité relativement faible.

Il est donc apparu important de proposer des moyens de multiplier les possibilités de combiner des fils individuels différents et de maîtriser le processus d'assemblage, en offrant une grande simplicité de mise en oeuvre et une meilleure productivité.

Le problème que se propose de résoudre l'invention est d'obtenir un moyen de produire un fil hybride, résultant de l'assemblage par torsion, câblage ou guipage de plusieurs fils de base, ces fils de bases étant identiques ou différents, et étant eux même traités selon des procédés identiques ou différents de torsion ou câblage. L'un des objectifs de l'invention est de contrôler parfaitement la vitesse et / ou la tension des fils au point d'assemblage (lesquelles vitesses et / ou tension sont égales ou différentes). - Il en résulte un procédé selon lequel

- l'un au moins des fils de bases est différent des autres et/ou subit une première transformation différente des autres;

- la transformation préalable est réalisée en parallèles dans une machine constituée de moyens de transformation indépendants, équipés de moyens de pilotage et pouvant être réglés individuellement;

- un ajustement de la tension de chaque fil, notamment une détente, depuis ta tension résultant de la première transformation jusqu'à la tension a un point d'assemblage, est réalisée sur des dispositifs d'appel équipes de moyen de réglage et de systèmes de pilotage pouvant être réglés individuellement de telle sorte que la tension au point d'assemblage est ajustée individuellement ;

- l'acheminement des fils est réalisé par des moyens de guidage vers le point d'assemblage où ils sont réunis et disposés parallèlement ;

- une bobine réceptionne les fils assemblés dans un dispositif constituant lui-même ou étant associé avec un moyen d'appel positif, c'est à dire opérant sans glissement par rapport au fil, et apte à contrôler la vitesse d'avancement des fils réunis ;

- la bobine de fils ainsi formée est disposée dans une broche d'une machine de retordage selon un second traitement de double torsion, de câblage ou de guipage, dans laquelle les fils sont liés entre eux par torsion des fils assemblés sur eux-mêmes, par enroulement des fils assemblés autour d'un autre fil, ou par enroulement d'un autre fil autour des fils assemblés.

- En fonction de la nature des fils hybrides à produire, le traitement de la bobine réceptrice s'effectue avec des moyens différents.

- L'enchaînement de ces étapes peut éventuellement être complété par l'adjonction d'autres opérations complémentaires, qui peuvent être réalisées en parallèle ou être insérées entre celles précitées, sans modifier l'ordre d'enchaînement de celles-ci.

- Selon une forme de réalisation, l'un au moins des fils de base présente une faible capacité d'allongement sous charge de préférence combinée à une forte ténacité, et dont au moins un autre fil élémentaire présente une élasticité et/ou une capacité d'allongement sous charge plus élevé, les fils de base jetant retordus séparément à des torsions différentes, puis assembles sous des tensions égales ou différentes, et retordus ensembles.

- L'invention est exposée ci-après plus en détail à l'aide des figures des dessins annexés dans lesquels :

- la

figure 1 est une vue à caractère schématique; d'une machine de transformation équipée d'organes d'assemblage des fils selon l'état antérieur de la technique ; - la

figure 2 montre une machine conforme à celle illustrée à lafigure 1 , équipée du dispositif de gestion et d'assemblage de fils selon l'invention et dans une forme de réalisation selon laquelle les moyens d'appel et de bobinage et les guide-fil entraînés chacun par un moteur collectif ; - la

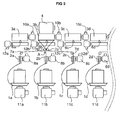

figure 3 est une vue semblable à lafigure 2 dans laquelle les moyens d'appel et de bobinage et les guide-fil sont entraînés chacun par un moteur individuel ; - la

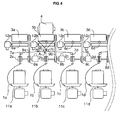

figure 4 est une vue correspondant à lafigure 3 dans laquelle les guide-fil sont entraînés par un moteur individuel, tandis que les moyens d'appel et de bobinage et les premiers moyens d'appel et d'avancement sont entraînés en synchronisme par un même moteur ; - la

figure 5 montre l'application et l'utilisation d'un calculateur et de capteur de tension de fil, appliquées à la forme de réalisation illustréefigure 3 , étant observé que cette application peut bien évidemment concerner les formes de réalisation illustrées auxfigures 2 ,3 et4 ; - la

figure 6 est une vue à caractère schématique d'un procédé de réalisation d'un fil hybride, ici représenté à titre d'exemple un câblage 3 bouts, selon le procédé objet de l'invention, dans lequel la torsion préalable des fils élémentaires et l'assemblage est réalisée des positions indépendantes de double torsion, et la torsion finale du fil assemblé est réalisée selon le procédé de double torsion; - la

figure 7 est une vue à caractère schématique des moyens de pilotage contrôles de la tension d'assemblage; - la

figure 8 est une vue très schématique représentant le procédé en deux étapes selon l'invention, tel qu'illustré plus en détail sur lafigure 6 ; - la

figure 9 est une vue très schématique d'un procédé complet en deux étapes dont la deuxième étape est réalisée par double torsion de trois fils assemblés, chacun de ces fils assemblés étant constitué de deux assemblés par un procédé de câblage direct; - la

figure 10 est une vue très schématique d'un procédé complet en deux étapes dont la deuxième étape est réalisés par câblage direct de deux fils assemblés, chacun de ces fils assemblés étant constitué de trois fils retordus par double torsion ; - la

figure 11 est une vue très schématique d'un procédé complet en deux étapes dont la deuxième étape est réalisée par câblage direct de deux fils assemblés, chacun de ces deux fils assemblés étant constitué de deux fils assemblés par un procédé de câblage direct ; - la

figure 12 est une vue à caractère schématique d'une variante du procédé selon l'invention dans lequel un fil auxiliaire est ajouté dans l'étape de torsion finale par double torsion. - Pour une meilleure compréhension de la suite de la description, les mêmes repères sont utilisés selon les différentes formes de réalisation de l'invention.

- D'une manière parfaitement connue pour un homme du métier, la machine de transformation comprend une pluralité de positions de travail. Chaque position comprend un ensemble de traitement du fil amont constitué, par exemple, par des broches de double torsion ou de câblage (11a, 11b, 11c, 11d, ...), des premiers moyens d'appel et d'avancement (2a, 2b, 2c, 2d, ...) du fil (1a, 1b, 1c, 1d,...) et des moyens d'appel et/ou de bobinage (3a, 3b, 3c, 3d, ...). par l'intermédiaire de guide-fil (6a, 6b, 6c, 6d, ...).

- Selon l'invention, le dispositif comprend des organes (7a, 7b, 7c, 7d) aptes à réaliser un assemblage (A) de plusieurs fils, ces organes étant montés en combinaison avec plusieurs des premiers moyens d'appel et d'avancement (2a, 2b, 2c, ...).

- D'une manière importante, selon l'invention, chacun des premiers moyens d'appel et d'avancement (2a, 2b, 2c, 2d, ...) sont pilotés par un moteur individuel (8a, 8b, 8c, 8d, ...). Les organes d'assemblage (7a, 7b, 7c, 7d, ...) sont disposés entre les premiers moyens d'appel et d'avancement (2a, 2b, 2c, ...), et un des moyens d'appel et de bobinage (3b) apte à contrôler la vitesse d'avancement des fils réunis. Les organes d'assemblage (7a, 7b, 7c, 7d, ...) sont donc disposés en aval des premiers moyens d'appel et d'avancement (2a, 2b, 2c, ...) et en amont des moyens d'appels et de bobinage (3a, 3b, 3c, ...).

- On observe que les moyens d'appel et/ou de bobinage (3a, 3c) et leurs guide-fil correspondants (6a, 6c) sont, dans le cas particulier d'assemblage cité en exemple, inutilisés, puisque leurs fils respectifs sont dérives vers le moyen d'appel (3b) et son guide-fil correspondant (6b)

- D'une manière avantageuse, quelle que soit la forme de réalisation (

figure 2 ,figure 3 ,figure 4 ), chaque moteur individuel (8a, 8b, 8c, 8d,...) des premiers moyens d'appel et d'avancement (2a, 2b, 2c, 2d, ...), est assujetti à un variateur (15a, 15b, 15c, ...). - Dans la forme de réalisation illustrée

figure 2 , les moyens d'appel et de bobinage (3a, 3b, 3c, 3d, ...) sont entraînés par un organe moteur commun (5). Les guide-fils (6a, 6b, 6c, 6d, ...) sont entraînés par un organe moteur commun (6). - Dans la forme de réalisation illustrée

figure 3 , les moyens d'appel et de bobinage (3a, 3b, 3c, 3d, ...) sont entraînés chacun par un organe moteur individuel (10a, 10b, 10c, 10d, ...). Il en est de même pour les guide-fil (6a, 6b, 6c, 6d, ...) qui sont entraînés chacun par un moteur individuel (12a, 12b, 12c, 12d, ...). - Dans là forme de réalisation illustrée

figure 4 , les moyens d'appel et de bobinage (3a, 3b, 3c, 3d, ...) et les premiers moyens d'appel et d'avancement (2a, 2b, 2c, 2d, ...) sont entraînés en synchronisme par le même moteur (8a, 8b, 8c, 8d, ...). Le rapport de vitesse entre les moyens (2a, 3a), (2b, 3b), (2c, 3c), (2d, 3d), ...) est fixé par exemple par un rapport de poulies (9). - Les variateurs (15a, 15b, 15c, ... ) pilotant les premiers moyens d'appel, sont associés à un moyen de réglage de la vitesse sous forme, par exemple, d'une commande locale accessible par un opérateur.

- Ou bien, les variateurs (15a, 15,b, 15c, ...) sont pilotés par un calculateur (14) délivrant une consigne a chaque variateur, ladite consigne pouvant par exemple être programmée par un opérateur.

- Comme indiqué, le dispositif trouve une application particulièrement avantageuse, pour la production d'un fil hybride résultant de l'assemblage par torsion, câblage ou guipage de plusieurs fils de base (1a, 1b, 1c, ...).

- On rappelle, d'une manière parfaitement connue pour un homme du métier, que le processus de transformation comprend trois opérations principales :

- une première transformation (Pa, Pb, Pc...) de tout ou partie des fils élémentaires (Fa, Fb, Fc, ...) par une opération torsion, câblage, guipage... On réalise cette opération sur une broche de retordage ou de câblage ;

- un assemblage, les fils se réunissant parallèlement les uns aux autres au point (A),

- une seconde transformation (S) des fils assemblés, qui est une opération de torsion, câblage ou guipage... On réalise cette opération sur une broche de retordage ou de câblage.

- Ces opérations peuvent éventuellement être précédées en amont, ou bien être complétées par d'autres étapes intermédiaires ou associées à l'une bu l'autre de ces trois opérations, tel que des opérations de rembobinage, thermofixation, étirage... sans que cela affecte la portée de la présente demande dès lors que les trois opérations précitées se retrouvent regroupées en deux étapes selon le mode d'enchaînement exposé.

- Selon un aspect important de l'invention, les moyens (11a, 11b, 11c,...) permettent de réaliser la première transformation (Pa, Pb, Pc...) des fils de base (1a, 1b, 1c, ...) et sont disposés préférentiellement de façon adjacente et comprennent des moyens de motorisation individuels, chacun piloté individuellement par des systèmes tels des variateurs de vitesses (16a, 16b, 16c, ...). Chaque moyen (11a, 11b, 11c...) est donc réglé pour effectuer une transformation (Pa, Pb, Pc...) propre à chaque fil, qui peut être différente des autres, par exemple une torsion de valeur ou de sens différent. Eventuellement, certains des fils (1a, 1b, 1c, ...) peuvent ne pas être transformés ou leurs transformations peuvent être réglées à 0 tours, le fil ne recevant pas de torsion, seuls les moyens de dévidage et/ou de prétension du moyen de transformation; correspondant, étant utilisés En sortie des moyens de transformation (11a, 11b, 11c...), chaque fil a une tension qui dépend de son titre et de la transformation (ex : vitesse, diamètre du ballon, titre du fil...).

- Chaque fil (1a, 1b, 1c, ...) passe par un premier moyen d'appel (2a, 2b, 2c, ...) permettant d'ajuster sa tension et notamment d'abaisser la tension du fil résultant de la transformation du fil (Pa, Pb, Pc...), sous forme, par exemple d'un cabestan ou d'un délivreur à grille, généralement connu sous le nom de « pré-délivreur » ou de « pré-appel ». Dans la suite de la description, cet organe sera désigné par le nom de « premier moyen d'appel ». Par exemple, pour réaliser une détente, cet organe permet un glissement da fil et tourne en survitesse par rapport à l'avancement du fil.

- De manière importante, chacun des premiers moyens d'appel et d'avancement (2a, 2b, 2c, ...) est doté d'un moyen susceptible d'en ajuster l'éfficacité. Ce moyen peut, par exemple, consister à ajuster l'arc d'enroulement d'une grille de délivreur, ou le nombre de tours d'enroulement autour d'un cabestan. Cet ajustement peut être réalisé manuellement ou par des actionneurs. Ce moyen d'ajuster individuellement l'efficacité du premier moyen d'appel (2a, 2b, 2c,...) peut aussi consister à ajuster la vitesse de l'organe délivreur, par exemple en étant commandé par un moteur individuel (8a, 8b, 8c...), piloté individuellement par des systèmes tels que des variateurs de vitesses (15a, 15b, 15c...).

- Chaque moyen d'appel et d'avancement (2a, 2b, 2c...) est donc réglé pour ajuster la tension propre à chaque fil à la tension d'assemblage qui peut être différente des autres. En sortie des moyens de moyen d'appel et d'avancement (2a, 2b, 2c...), le fil à une tension qui correspond à celle que l'on veut obtenir au point d'assemblage (A).

- Les fils (2a, 2b, 2c...) sont acheminés vers le point d'assemblage (A) par des organes de guidage (7a, 7b, 7c, ...)). Les organes (7a, 7b, 7c, ...) et le point (A) sont disposés entre les premiers moyens d'appel et d'avancement (2a, 2b, 2c...), et le moyen bobinage (3) apte à contrôler la vitesse d'avancement des fils réunis. Ensuite les fils (1a, 1b, 1c) réunis en parallèle, sont appelés par un des moyens de bobinage qui forme une bobine intermédiaire (4).

- La bobine (4) de fils unitaires (1a, 1b, 1c...) ayant reçu le premier traitement (Pa, Pb, Pc...), est ensuite reprise dans une deuxième machine pour recevoir le deuxième traitement (S). Le fil assemblé est retordu dans la broche (17), passe par un organe d'appel (18) puis il est bobine par le moyen de bobinage (19), formant la bobine finale (20).

- D'une manière avantageuse, quelle que soit la forme de réalisation (

figure 6 et suivantes), chaque moteur individuel des premiers moyens de transformation (11a, 11b, 11c...) est assujetti à un variateur (16a, 16b, 16c...) et chaque moteur individuel (8a, 8b, 8c...) d'appel et d'avancement (2a, 2b, 2c...), est assujetti à un variateur (15a, 15b, 15c...). Ces variateurs (15a, 15b, 15c...16a, 16b, 16c...) sont associés à un moyen de réglage de la vitesse sous forme, par exemple, d'une consigne ou d'une commande locale accessible par un opérateur. - Ou bien, les variateurs (15a, 15b, 15c... 16a, 16b, 16c...) sont pilotés par un calculateur (14) délivrant une consigne à chaque variateur, ladite consigne pouvant par exemple être programmée par un opérateur.

- Un perfectionnement de l'invention, illustré sur la

figure 7 , consiste à disposer de moyens de mesure de la tension de chaque fil, sous forme par exemple de capteurs (13a, 13b, 13c,...) en aval des premiers moyens d'appel et d'avancement (2a, 2b, 2c, ...) et en amont du point d'assemblage (A) des fils. Le signal de tension de chaque fil est transmis à un calculateur (14) qui transmet des consignes aux variateurs (15a, 15b, 15c...) pilotant les moteurs (8a, 8b, 8c, ... ) des premiers moyens d'appel et d'avancement (2a, 2b, 2c...). - Le calculateur (14), sous forme par exemple d'une unité centrale, réajuste en permanence la vitesse des premiers appels (2a, 2b, 2c...) pour assurer un respect parfait de tension des fils exigée par le procédé au point d'assemblage (A) afin de compenser les éventuels dérives des réglages au cours du temps.

- Les tensions exigées, par le procédé d'assemblage peuvent être des tensions égales entre chaque fil ou bien des tensions différentes d'un fil à l'autre.

- Selon l'invention, il est donc possible de procéder à des assemblages de fils (1a, 1b, 1c, ...) ayant des caractéristiques différentes, chaque fil étant amené au point d'assemblage (A) sous une tension prédéterminée contrôlée par le système. Ce résultat est particulièrement avantageux pour l'assemblage de fils ayant des élasticités différentes.

- A noter qu'un moyen pour mesurer la tension de chaque fil peut être remplacé et/ou complété par un moyen apte à mesurer la vitesse d'avancement du fil immédiatement avant le point d'assemblage (A).

- Le procédé selon l'invention, illustrée par les

figures 8 ou 9 , est particulièrement destiné à la production d'un fil hybride destine au renfort des pneumatiques ou de matériaux composites. Ce procédé consiste à mettre en oeuvre au moins deux fils de base (1a, 1b, 1c, ...), dont l'un au mois est de nature différente des autres. Au moins l'un des fils de base présente une faible capacité d'allongement sous charge, et dont au moins un autre fil élémentaire présente une élasticité et/ou une capacité d'allongement plus élevé. Les fils de base sont retordus séparément à des torsions différentes, puis assemblés sous des tensions égales ou différentes, et retordus ensembles. - Le processus de production suivant l'invention comprend les étapes suivantes :

- on retord simultanément et en parallèle tout ou partie des fils élémentaires par un procédé double torsion bu câblage direct (Pa, Pb, Pc,..), dans les broches (11a, 11b, 11c.) de préférence adjacentes d'une machine de retordage ;

- on fait passer chaque fil dans un premier organe délivreur (2a, 2b, 2c...) dont l'efficacité est réglable indépendamment des autres, pour ajuster sa tension à la tension d'assemblage;

- Les, fils sont guidés par les dispositifs de guidage (7a, 7b, 7c, ...) jusqu'au point d'assemblage (A) où ils sont réunis dans une disposition essentiellement parallèle;

- on bobine les fils ainsi assemblés pour former une bobine intermédiaire (4) l'entraîmement des fils se faisant sans glissement ;

- on place la bobine intermédiaire de fils assemblés (4) ainsi formée dans une broche double torsion (17) et on retord les fils assemblés selon le procédé de double torsion conventionnelle (S), les fils assemblés étant liés entre eux par torsion sur eux même.

- Selon l'invention, certains des fils (1a, 1b, 1c, ...) peuvent ne pas être transformés ou retordus, seuls les moyens de dévidage et de prétension du moyen de transformation correspondant étant utilisés.

- Selon le mode de réalisation de l'invention illustré par la

figure 12 , un fil auxiliaire (21) peut être introduit dans l'assemblage. - Selon les cas, il peut être

- ■ assemblé sans transformation préalable au point d'assemblage A, sa tension étant éventuellement ajustée par un tendeur ou tout organe délivreur auxiliaire similaire ;

- ■ introduit dans la broche de double torsion (17) par l'axe creux, pour rejoindre les fils assemblés lors de la première étape à la sortie de la broche (17), de sorte que le fil auxiliaire n'est pas retordu mais est lié par enroulement autour des fils assemblés qui sont retordus ensemble en double torsion (2 torsions par tour de broche).

- Le fil auxiliaire (21) peut-être un fil ayant une fonction auxiliaire tel par exemple qu'un fil antistatique ou absorbeur de gaz. Il peut, lui-même, être un fil formé par assemblage de plusieurs fils, et/ou avoir subit des traitements préalables.

- Le procédé Selon l'invention, illustrée par les

figures 10 ou 11 , est particulièrement destiné à la production d'un fil hybride complexe destiné au renfort des pneumatiques ou de matériaux composites. Cette deuxième forme de réalisation du procédé selon l'invention, se caractérise en ce qu'il met en oeuvre au moins deux fils de base (Fa, Fb, Fc, ...), dont l'un moins des fils élémentaires présente une faible capacité d'allongement de préférence combinée à une forte ténacité, et dont au moins un autre fil élémentaire présente une élasticité et/ou une capacité d'allongement plus élevé, les fils de base étant retordus séparément à des torsions différentes, puis assemblés sous des tensions égales ou différentes, et liés ensembles par enroulement avec un autre fil. - Le procède comprend les mêmes étapes que cette définies précédemment à la seule différence que la bobine intermédiaire (4) est placée dans une broche creuse (10) de câblage ou de guipage (17), on lie les fils assemblés en les associant à un autre fil (4'), selon un procédé de câblage ou de guipage.

- Selon ce deuxième mode de réalisation, l'autre fil (4') qui est associé au premier fil (4) lors de l'étape finale est différent du premier fil assemblé (4), soit par sa composition en fils (1'a, 1'b, 1'c), soit par le traitement subi (P'a, P'b, P'c, ...) , les deux fils (4) et (4') étant réunis selon le processus connu dit de « câblage direct ».

- Selon ce deuxième mode de réalisation le dit fil assemblé (4) constitue l'âme, et le fil (4') qui est associé lors de la dernière étape est un fil de lien entourant le fil d'âme selon un procédé de guipage.

- Le fil associé (4') peut être un fil ayant une fonction auxiliaire tel par exemple qu'un fil antistatique ou absorbeur de gaz. Il peut lui-même un fil formé par assemblage de plusieurs fils, et/ou avoir subit des traitements préalables.

- Selon l'invention, dans la première transformation (Pa, Pb, Pc...), la vitesse de chaque broche (11a, 11b, 11c...) effectuant la torsion des fils de base (1a, 1b, 1c, ...) est réglée de telle sorte que le(s) fil(s) de plus faible capacité d'allongement reçoivent un nombre de torsion par métré supérieur au(x) fil(s) de grande élasticité.

- Selon l'invention, dans la première transformation (Pa, Pb, Pc...), les broches (11a, 11b, 11c...), effectuant la torsion du (ou des) fil(s) de plus faible capacité d'allongement tournent :

- soit dans le même sens que celui des broches effectuant la torsion du (ou des) fils de grande élasticité ;

- soit en sens inverse de celui dés broches effectuant la torsion du (ou des) fils de grande élasticité, par exemple, le(s) fil(s) de plus faible capacité d'allongement sont retordus en « Z » et le(s) fil(s) de plus grande élasticité sont retordus en « S ».

- Selon l'invention, dans la deuxième transformation (S), la torsion finale des fils assemblés s'effectue en sens inverse de la torsion du (ou des) fils présentant la plus faible capacité d'allongement.

- Selon l'invention, dans la deuxième transformation (S), le nombre de torsion par mètre donné lors de la torsion finale est inférieure ou égale au nombre de torsion par mètre donné lors de la première transformation au (ou aux) fil(s) présentant la plus faible capacité d'allongement.

- On donne ci-après un premier exemple du procédé selon l'invention appliqué à la production d'un fil destiné à la production de tapas, constitué de deux fils élémentaires en polypropylène BCF 1240 dtex, retordus a 180 Tours par mètre en Z, et un fil en polypropylène CF 600 dtex retordu à 130 Tours / mètre en S. Les trois fils sont assemblés et retordus ensembles à 160 Tours / mètre en Z.

- On retord les deux fils polypropylène BCF (1a, 1b) dans les broches (11a, 11b), réglées pour tourner à 5500 T/mn en Z, et on retord le fil polypropylène CF (1c) dans la broche (11c) réglée pour tourner à 3970 T/mn en S.

- Le système de bobinage (3) enroule les fils assemblés sur une bobine (4) a une vitesse de bobinage de 61,1 m/mn, sans glissement:

- La bobine (4) est reprise sur une broche double torsion (17) tournant à 3500 T/mn, avec une vitesse d'appel de 43,7 m/mn, sans glissement.

- On donne ci-après un deuxième exemple du procède selon l'invention appliqué à la production d'un fil destiné au renfort des pneumatiques, constitué de deux fils élémentaires en aramide 1100 dtex, retordus à 510 Tours par mètre en Z, et un fil en nylon 940 dtex retordu à 350 Tours/mètre en Z. Les trois fils sont assemblés et retordus ensemble à 350 tours/mètre en S.

- On retord les deux fils aramides (1a, 1b) dans les broches (11a, 11b), réglées pour tourner à 7000 T/mn en Z, et on retord le fil Nylon (1c) dans la broche (11c) réglée pour tourner a 4800 T/mn en Z.

- Le système de bobinage (3) enroule les fils assemblés sur une bobine (4) à une vitesse de bobinage de 27,45 m/mn, sans glissement.

- La bobine (4) est reprise sur une broche double torsion (17) tournant à 5250 T/mn, avec une vitesse d'appel de 30 m/mn, sans glissement.

- Les exemples précédents sont donnés pour illustrer la mise en oeuvre du procédé selon l'invention et son nullement limitatifs.

- Les avantages ressortent bien de la description, en particulier on souligne et on rappelle :

- L'implantation des moyens de guidage du fil vers le point d'assemblage, est dans une zone éloignée de la broche et donc plus accessible pour l'opérateur.

- Les organes de guidage (roulettes, guides) sont soumis à des tensions faibles étant donné qu' ils sont situés après le premier appel.

- Les organes pré-délivreur n'ont à supporter que la tension d'un fil.

- Les fils suivent un trajet long et présentent plusieurs angles sous faible tension, ce qui évite la dégradation de leur qualité (résistance à traction, risque de brins cassés, ...).

- Il est possible de procéder à des assemblages de fils, chaque fil pouvant être de nature ou de titre différent et recevoir un premier traitement (en sens de torsion ou nombre de torsion paramètre) différent des autres fils.

- Après cette première transformation, les fils peuvent être amenés au point d'assemblage sous des tensions OH des vitesses prédéterminées différentes des autres.

- Le transfert de la première étape vers la deuxième se fait par une bobine intermédiaire unique qui contient les fils pré assemblés et pré-conditionnés pour obtenir l'équilibre de longueur ou de tension souhaitée.

- Il est possible de réaliser la deuxième transformation par le procédé de double torsion ou de câblage direct, qui procure une productivité optimale.

- On peut envisager une très grande variété de configurations d'assemblage et de réunir un nombre illimité de fils.

Claims (20)

- Procédé destiné à produire un fil, résultant de l'assemblage par torsion, câblage ou guipage de plusieurs fils de base (1a, 1b, 1c, ...), subissant une transformation préalable (Pa, Pb, Pc, ...), selon lequel :- l'un au moins des fils de bases (1a, 1b, 1c...) est différent des autres et/ou subit une première transformation (Pa, Pb, Pc...) différente des autres ;- la transformation préalable (Pa, Pb, Pc, ...) est réalisée en parallèle dans une même machine constituée d'une juxtaposition de moyens de transformation (11a, 11b, 11c...) indépendants, équipés de moyens de pilotage (16a, 16b, 16c, ...) et pouvant être réglés individuellement ;- un ajustement de la tension de chaque fil (1a, 1b, 1c, ... ), notamment une détente depuis la tension résultant de la première transformation jusqu'à la tension à un point d'assemblage (A), est réalisée sur des dispositifs d'appel (2a, 2b, 2c...) ;- l'acheminement des fils (1a, 1b, 1c...) est réalisé par des moyens de guidage (7a, 7b, 7c, ...) vers le point d'assemblage(A)où ils sont réunis et disposés parallèlement ;- une bobine (4) réceptionne les fils ainsi assemblés dans un dispositif (3) constituant lui-même, ou étant associé avec, un moyen d'appel positif, c'est à dire opérant sans glissement par rapport au fil, et apte à contrôler la vitesse d'avancement des fils réunis ;- la bobine (4) de fils ainsi formée est disposée dans une broche (17) d'une machine de retordage pour recevoir un second traitement (S) de double torsion, de câblage ou de guipage, dans laquelle les fils (1a, 1b, 1c, ...) sont liés entre eux par torsion des fils assemblés sur eux-mêmes, par enroulement des fils assemblés autour d'un autre fil, ou par enroulement d'un autre fil autour des fils assemblés.

- Procédé selon la revendication 1, destiné à produire un fil hybride résultant de l'assemblage par torsion, câblage ou guipage de plusieurs fils de base (1a, 1b, 1c...), subissant une transformation préalable (Pa, Pb, Pc, ...), selon lequel :- l'un au moins des fils de base (1a, 1b, 1c, ...) présente une faible capacité d'allongement sous charge de préférence combinée à une forte ténacité, et dont au moins un autre fil élémentaire présente une élasticité et/ou une capacité d'allongement sous charge plus élevé, les fils de base étant retordus séparément à des torsions différentes, puis assemblés sous des tensions égales ou différentes, et retordus ensembles ;

- Procédé selon les revendications 1 et 2- La bobine (4) de fils assemblés ainsi formée est disposée dans une broche creuse de câblage ou de guipage (17), dans laquelle on lie les fils assemblés en les associant à un autre fil, selon un procédé (S) de câblage direct ou de guipage.

- Procédé selon l'une quelconque des revendications 1 à 3, caractérisé en ce qu' un ajustement de la tension de chaque fil (1a, 1b, 1c, ...) notamment une détente depuis la tension résultant de la preimère trnsformation jusqu'à la tension à un point d'assemblage (A), est réalisée sur des dispositifs d'appel (2a, 2b, 2c,...) équipés de moyen de réglage et de systèmes de pilotage pouvant être réglés individuellement de telle sorte que la tension au point d'assemblage est ajustée individuellement;

- Procédé selon la revendication 4, caractérisé en ce que les moyens de réglage des dispositifs de premier appel (2a, 2b, 2c, ...) comportent un actionneur ou une motorisation (8a, 8b, 8c, ...) associé(e) à des moyens de pilotage (15a, 15b, 15c, ...) individuels.

- Procède selon l'une quelconque des revendications 1 à 5, caractérisé en ce que la première transformation (Pa, Pb, Pc...) des fils de base est une opération de double torsion ou de câblage direct.

- Procédé selon l'une quelconque des revendications 1 à 5, caractérisé en ce que la première transformation (Pa, Pb, Pc...) est une opération de double torsion pour une partie, et une opération de câblage direct pour une autre partie des fils de base.

- Procède selon l'une quelconque des revendications 1 à 7, caractérisé en ce que certains des fils ne subissent pas de transformation ou que la transformation (Pa, Pb, Pc, ...) de certains des fils ne confère pas de torsion, les moyens de transformation correspondants étant réglés à «0 tours », les fils utilisant leurs moyens de dévidage et/ou de prétension.

- Dispositif pour la mise en oeuvre du procédé selon l'une quelconque des revendications 1 à 8 dans les machines textiles de transformation desdits fils comprenant des ensembles de traitement ou de transformation amont du fil (11a, 11b, 11c, 11d, ...), des premiers moyens d'appel et d'avancement du fil (2a, 2b, 2c, 2d, ...), des moyens d'appel et de bobinage (3a, 3b, 3c, 3d, ...) par l'intermédiaire de guide-fil (6a, 6b, 6c, 6d, ...),

caractérisé en ce qu'il comprend des organes (7a, 7b, 7c, 7d, ...) aptes à réaliser un assemblage (A) de plusieurs fils, montés en combinaison avec plusieurs des premiers moyens d'appel et d'avancement (2a, 2b, 2c, ...) qui sont chacun piloté par un moteur individuel (8a, 8b, 8c, ...), lesdits organes d'assemblage (7a, 7b, 7c, 7d, ...) étant disposés entre lesdits premiers moyens d'appel (2a, 2b, 2c, ...) et un des moyens d'appel et de bobinage (3b) apte à contrôler la vitesse d'avancement des fils réunis, chaque moteur individuel (8a, 8b, 8c, 8d, ...) des premiers moyens d'appel et d'avancement (2a, 2b, 2c, 2d, ...), est assujetti à un variateur (15a, 15b, 15c, ...). - Dispositif selon la revendication 9, caractérisé en ce que chaque moyen (11a, 11b, 11c, ...) de première transformation (Pa, Pb, Pc, ...) des fils, tel qu'une broche de double torsion, de câblage, guipage est équipé de motorisation individuelle (assujettie à un variateur de vitesse (16a, 16b, 16c, ...) qui reçoit une consigne de vitesse et /ou un sens de rotation indépendamment des positions adjacentes.

- Dispositif selon la revendication 10, caractérisé en ce que certains des moyens de transformation (11a, 11b, 11c, ...) reçoivent une consigne de vitesse nulle, le fil pouvant utiliser ses équipements de dévidage et/ou de prétension.

- Dispositif selon les revendications 9 à 11, caractérisé en ce que chaque premier moyen d'appel et d'avancement (2a, 2b, 2c,...), tel un délivreur à grille ou un cabestan, est assujetti à un dispositif individuel permettant d'en faire varier son efficacité par ajustement de sa vitesse et/ou de l'arc d'enroulement du fil sur la surface d'entraînement, dont l'ajustement de la vitesse est obtenu par une motorisation individuelle (8a, 8b, 8c, ...) assujettie à un variateur de vitesse (15a, 15b, 15c, ...) qui reçoit une consigne de vitesse indépendamment des positions adjacentes.

- Dispositif selon l'une quelconque des revendications 9 à 13, caractérisé en ce que chaque variateur de vitesse (15a, 15b, 15c, ...) pilotant les moyens de transformations individuels indépendants (11a, 11b, 11c, ...), et /ou chaque variateur de vitesse (15a, 15b, 15c, ...) pilotant les premiers moyens d'appel indépendants (2a, 2b, 2c, ...), reçoivent une consigne individuelle de vitesse d'un système de commande ou un calculateur (14).

- Dispositif selon la revendication 9 et l'une quelconque des revendications 13 et 14, caractérisé en ce qu'une grandeur représentative de la tension de chaque fil (1a, 1b, 1c, ...) est mesurée par un capteur (13a, 13b, 13c...), par exemple entre les premiers moyens d'appel (2a, 2b, 2c, ...) et le point d'assemblage (A), et transmise à un calculateur (14) qui pilote les moyens de transformations et/ou les moyens d'appel, ledit calculateur (14) ordonne des ajustements sur la vitesse des premiers moyens d'appel (2a, 2b, 2c, ...) pour ajuster la tension de chaque fil par rapport à une consigne préprogrammée.

- Dispositif selon la revendication 14, caractérisé en ce qu'une consigne de tension de bobinage est programmée dans le calculateur (14), qui ordonne des réajustements de vitesse des premiers Organes d'appel (2a, 2b, 2c, ...) pour respecter cette tension de consigne, laquelle consigne est la même pour chaque position ou différente à chaque position.

- Dispositif selon l'une quelconque des revendications 9 à 15, caractérisé en ce que les moyens d'appel et de bobinage (3a, 3b, 3c, 3d, ...) et les guide-fil (6a, 6b, 6c, 6d, ...) sont entraînés chacun par un moteur collectif (5)-(6).

- Dispositif selon l'une quelconque des revendications 9 à 15, caractérisé en ce que les moyens d'appel et de bobinage (7a, 7b, 7c, 7d, ...) et les guide-fil (6a, 6b, 6c, 6d, ...) sont entraînés chacun par un moteur individuel (10a, 10b, 10c, 10d, ...) - (12a, 12b, 12c, 12d, ...).

- Dispositif selon l'une quelconque des revendications 9 à 14, caracterisé en ce que les guide-fil (6a, 6b, 6c, 6d, ...) sont entraînés par un moteur individuel, les moyens d'appel et de bobinage (3a, 3b, 3c, 3d, ...) et les premiers moyens d'appel et d'avancement (2a, 2b, 2c, 2d, ...) étant entraînés en synchronisme par un même moteur (8a, 8b, 8c, 8d, ...) et que le rapport de vitesses entre les deux moyens est déterminé par un système de poulies ou de courroie (9a, 9b, 9c, ...).

- Dispositif selon la revendication 18, caractérisé en ce que le réglage de la position (2b) sur laquelle les fils sont appelés après le point d'assemblage (A), est déterminé pour ajuster la vitesse d'appel, les autres positions étant réglées pour ajuster la tension de sortie du premier moyen d'appel (2a, 2c, ...) par rapport à la tension de celle sur laquelle le fil (1b) est appelé, cette tension étant prise en référence.

- Dispositif selon la revendication 19, caractérisé en ce que le calculateur (14) prend pour référence la tension du fil correspondant à la position (3b) sur laquelle les fils sont tractés, et ordonne des réajustements de vitesse des premiers organes d'appel des autres positions de sorte que la tension de chaque fil (1a, 1b, 1c, ...), autre que celle sur laquelle les fils sont tractés, est réajustée pour être égale à la tension prise pour référence ou être présente un écart ou une proportionnalité programmable par rapport à celle prise pour référence.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| FR0450776A FR2869329B1 (fr) | 2004-04-23 | 2004-04-23 | Dispositif de gestion des assemblages de fils dans les machines textiles de transformation desdits fils |

| PCT/FR2005/050173 WO2005105639A1 (fr) | 2004-04-23 | 2005-03-18 | Procede destine a produire un fil resultant de l'assemblage de plusieurs fils de base subissant une transformation prealable et le dispositif de mise en oeuvre |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP1737775A1 EP1737775A1 (fr) | 2007-01-03 |

| EP1737775B1 true EP1737775B1 (fr) | 2008-07-30 |

Family

ID=34945334

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP05739725A Not-in-force EP1737775B1 (fr) | 2004-04-23 | 2005-03-18 | Procede destine a produire un fil resultant de l'assemblage de plusieurs fils de base subissant une transformation prealable et le dispositif de mise en oeuvre |

Country Status (10)

| Country | Link |

|---|---|

| US (1) | US7802418B2 (fr) |

| EP (1) | EP1737775B1 (fr) |

| JP (1) | JP4927711B2 (fr) |

| KR (1) | KR20070048653A (fr) |

| CN (1) | CN1960926A (fr) |

| AT (1) | ATE402900T1 (fr) |

| DE (1) | DE602005008576D1 (fr) |

| ES (1) | ES2310824T3 (fr) |

| FR (1) | FR2869329B1 (fr) |

| WO (1) | WO2005105639A1 (fr) |

Families Citing this family (17)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP2604731B1 (fr) * | 2007-05-10 | 2015-03-04 | Kolon Industries, Inc. | Procédé de pliage d'un filament |

| FR2920441B1 (fr) * | 2007-08-30 | 2009-11-06 | Ritm Soc Par Actions Simplifie | Fil hybride et son procede de fabrication |

| WO2009027615A2 (fr) * | 2007-08-30 | 2009-03-05 | Ritm | Fil hybride et son procede de fabrication |

| ES2307439B1 (es) * | 2007-11-26 | 2009-07-03 | Pinter, S.A. | Procedimiento y maquina para fabricar hilos recubiertos e hilo recubierto fabricado con el mismo. |

| ES2449218T3 (es) | 2008-03-11 | 2014-03-18 | Invista Technologies S.À.R.L. | Procedimientos de formación de hilo y aparato para retorcer o cablear hilo |

| KR101150469B1 (ko) | 2009-09-08 | 2012-06-01 | (주)삼박 | 섬유강화 열가소성 복합재료의 성형장치 및 성형방법과 이에 의해 제조되는 성형품 |

| KR100967513B1 (ko) * | 2010-03-25 | 2010-07-07 | 허영구 | 어망사 제조용 다중 연사장치와 다중 연사장치를 이용하여 제조한 어망사 |

| DE102011113883B4 (de) | 2011-09-22 | 2019-01-10 | Saurer Germany Gmbh & Co. Kg | Mehrstellentextilmaschine, insbesondere Doppeldrahtzwirn- oder Kabliermaschine |

| CN103510212A (zh) * | 2013-09-17 | 2014-01-15 | 吴江永固纺配有限公司 | 一种并线机单个锭位上的纱线张力控制系统 |

| CN103510214A (zh) * | 2013-09-30 | 2014-01-15 | 吴江福茂纺织有限公司 | 一种能适应多种纱线的并纱机 |

| CN104960992B (zh) * | 2015-06-12 | 2017-10-31 | 丝丝姆纺织机械(中山)有限公司 | 一种具有预张力功能的并纱装置 |

| ES2960389T3 (es) * | 2017-12-22 | 2024-03-04 | Michelin & Cie | Procedimiento e instalación de torsión con control de la tensión para la fabricación de cables de refuerzo para neumáticos |